上海电气:十年,不断攀登极端制造新高度

2017-08-11 | 编辑:中机教育网 | 来源:上海电气 | 浏览量:

7、8月的上海,骄阳似火。39℃、40℃、41℃……气温节节攀升。在这样火烧火燎的高温日,上海电气电站设备有限公司临港工厂迎来十周年庆。

弹指一挥间,被冠为上海电气极端制造基地的临港工厂已走过了十年的创业之路。十年的时间在历史长河中并不算长,但十年的变化非比寻常。

这十年,从萌芽、起步到成长,临港工厂站在中国极端制造的最前沿,成为上海电气的一张靓丽名片。

这十年,临港工厂承载着上海电气电站设备产业发展的诗和远方。它一头面向全国,一头面向世界。面向全国,意味着上海电气承载着振兴上海装备制造业的使命;面向世界,意味着上海电气需要始终置身全球语境。

这十年,临港工厂从精细化走来,向数字化、智能化走去,已成长为国内重装备制造基地的样板,彰显了上海电气极端制造能力和世界一流的管理水平。

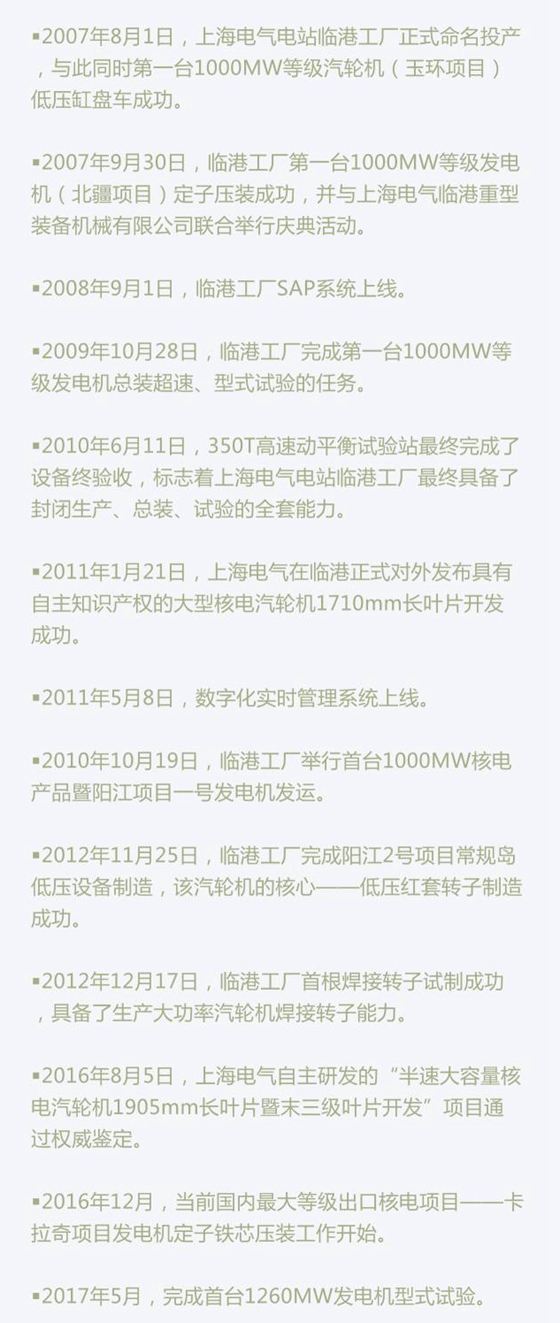

翻开临港工厂“大事记”,上面的每一个刻度,记载的都是开拓创新的发展历史。

2007年,在电力设备行业“井喷”之际,上海电气抓住了千载难逢的发展机遇,在东海之滨的上海临港经济开发区设立电站设备制造工厂,并把其定位为极端制造基地,成为闵行制造基地的有力延伸,实现了电站装备闵行、临港“两翼齐飞”的生产制造格局。

资料显示,临港工厂占地面积6.9万平方米,厂房面积约2.9万平方米。厂房紧邻东海,与大、小洋山隔海相望,厂区直达上海电气独立的重件码头,最大码头泊船吨位5000吨,最大码头吊装能力可达1400吨,还规划有铁路专用线,交通十分便捷。

在硬件上,临港工厂是按照“五十年不落后”的总体要求来设计的。“一走进临港工厂,车间里的现代化气息极浓,空气中能闻到一股‘新’的味道,它将是一个有很强竞争力的工厂,也将是一个有良好发展空间的工厂。”在其成立之初,有员工发出这样的评论。

在临港工厂迎来十周年之际,走进生产现场,第一感觉就一个字:“满”——待加工部组件和已完工产品“铺进铺出”,绿色通道两侧的加工件堆放得满满当当。这里的生产热度与室外39℃的高温天不相上下,热量无人能挡。

——这里的红套转子项目,是上海电气乃至上海市重点投资项目,临港工厂是亚洲迄今为止首家生产百万千瓦级核电汽轮机低压红套转子的企业。

——这里的焊接转子项目,更是国家重点项目,其极大地提升了上海电气大型电站设备的国内外竞争力,在同行业中有着不菲的口碑。

——这里的1260MW水氢氢发电机,是目前世界上单机容量最大的全速汽轮发电机,与现有的1000MW水氢氢发电机相比,定子电流增加1.24倍,电动力及发热量相应增加1.54倍,是全球首创产品。

根据战略规划要求,临港工厂的产能设置为“7+3”,即年产百万等级超超临界火电设备7套,核电设备3套。在临港工厂生产的1000MW 火电、核电产品,汽轮机方面主要是低压内外缸、低压转子加工和安装等,发电机方面主要包括定子压装、嵌线、总装和试验,再加上其它超大超重型加工件等。

据了解,2013年至2017年,临港工厂发电机条线共完成机组54台,其中70万千瓦机组2台,100万千瓦机组44台,120万千瓦机组1台,核电机组7台。汽轮机条线完成火电内缸129只,火电转子126台,核电机组8台,核电内缸16只,核电转子14根,轴承座28套。

今年,临港工厂迎来生产高峰,生产当量总体较去年增长38.6%,为建厂近10年来之最。这是临港工厂为支撑电站集团实现今年销售目标勇挑重担。

据排产数据显示,临港工厂今年计划生产火电汽缸同比增长42.3%,火电转子同比增长54.2%,轴承套同比增长66.4%。

其中,用于出口卡拉奇2、3号机的百万等级核电首台焊接转子,在临港工厂已经完成焊接,目前正在进行降温等后续工作。该核电百万焊转具有完全自主知识产权,即将走出国门,令临港人感到十分自豪,这将为中国核电名片增光添彩。

至于1260MW超超临界发电机组,目前已完成型式试验。这是应用在阳西二期项目上的世界最大单轴火电机组,计划今年年内发运交付。

临港工厂优势明显的战略地位,以及“先行先试”的机遇和使命,意味着必须不断创新、不断提升。根据上海电气提出的“轻资产”战略要求,临港工厂已着手对固定资产使用年限、产生价值、可替代方案等多角度梳理,力争在2018年走出企业“轻资产”方案的第一步。

有人说,数字化正在催生一场制造业的技术革命。

事实正是如此。生产周期的缩短、生产质量的提高、劳动环境的改善、库存的减少、经济运行质量的提高……这一切进步都应归功于工厂的数字化建设。数字化的生产方式正从根本上改变着传统制造业的管理模式。

临港工厂在创建之初,就积极推进数字化工厂的建设,并根据自身特点积极探索数字化在制造执行环节的应用结合。在成功实施ERP系统管理后,临港工厂根据自身特点,充分利用信息化技术与系统作为新型制造技术的深入实践,将制造执行的各个业务环节有目标、分阶段地进行数字化系统建设。

操作师傅在电子显示屏前,输入自己工号和密码后,屏幕上显示工票清单,按下“开始”按钮,启动一天的工作。这就是临港工厂成熟应用的MES生产管理系统。

不止只有MES生产管理系统,临港工厂通过MCIS机床联网,实现机床数据的可视化,提高设备利用率。

更吸引人们的眼球是黄色的自动叠装机器人,封闭的工作室里,4个“小黄人”按照工作人员预设的程序,正在进行发电机叠装作业。机器代替手工后,原来55天的生产周期可以缩短至26天,而且产品质量也得到了进一步的提高。

在临港发电机部压装双工位外南侧区域,还有一个自动化立体仓库,主要用于自动存储不同类型的定子铁芯冲片堆料,可以通过激光导航的AGV小车,自动将冲片传送至机器人自动叠装工位,并取回空托盘。

叠装机器人、立体仓库、自动传送线、AGV小车,整个系统的四个模块间完全实现了无缝对接,具有世界先进水平,为临港工厂在智能制造上的探索向前跨出了一大步。

事实上,依托上海电气信息化一体化平台的强大支持,临港工厂作为上海电气数字化示范工厂,于2011年被国家工信部列为信息化人才实践基地。通过多年努力,目前临港工厂基本形成了“标准化、精细化、精益化”的数字化工厂管理特色。

聚焦国家战略,发展先进装备制造业一直是上海电气战略部署重点。2007年8月1日,临港工厂成立之际,见证了电站产量突破1亿千瓦。十年后的今天,临港工厂将极端制造转型为极端“智”造,书写出中国制造2025最务实的篇章。

上一篇 上一篇:金龙客车220辆金砖服务用车如期下线

下一篇 下一篇:德工路面冷再生DGL700N江苏展风采