航空叶轮制造商使用雷尼绍产品缩短加工时间

2018-07-27 | 编辑:中机教育网 | 来源:中国机械工业联合会机经 | 浏览量:

霍尼韦尔航空航天集团是商用与民用工程领域的大型跨国公司霍尼韦尔 (Honeywell) 旗下的企业之一,主要生产商用飞机使用的多种叶轮和叶盘。

霍尼韦尔航空航天集团的生产工程师Luis Adrián Gallegos与雷尼绍的应用工程师Gilberto Ochoa

叶轮实质上就是辐流式压缩机和轴流式压缩机的组合。在加工叶轮的过程中,必须始终保证工件基准位置正确无误,这样才可确保加工出合格的产品。

如果工件基准位置发生偏差,加工出的叶轮将达不到规格要求,这时只能对其进行返工或维修,甚至有可能完全报废。

为了保持加工过程中的精度,霍尼韦尔向工程技术领域的跨国公司雷尼绍求助,后者为其加工中心提供了RMP600高精度机床测头测量系统以及基于计算机的Productivity+™工件测量软件。霍尼韦尔现在可利用雷尼绍产品完成加工过程的序前测量及序中轴向位移检测。

背景

霍尼韦尔在位于墨西哥奇瓦瓦市的工厂内制造叶轮。该工厂装备有最新的机械设备,可完成零件磨削、铣削、车削和钻孔等加工作业。

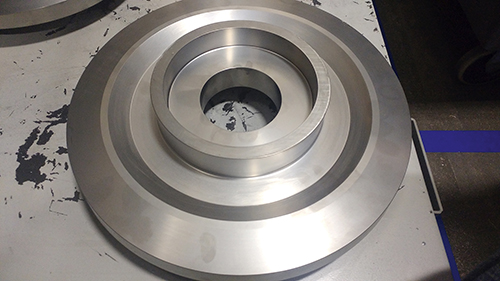

加工后_成品叶盘

加工前_未切割的原始坯料

这里生产的叶轮直径从14英寸到17英寸不等,大多数叶轮采用钛合金材料制造,只有一种叶轮由铝合金材料制造。

奇瓦瓦工厂加工出的产品会被送到霍尼韦尔位于美国亚利桑那州凤凰城的装配工厂,那里的主要作业是装配和测试航空发动机的涡轮。

如果发现成品件的工件基准位置偏离中心,则必须将其提交到产品设计部门,由设计师检查叶轮并确定是否合格。

每个工件的每次分析成本大约花费66,900美元,这同时还使得整体制造时间延长。每个叶轮仅加工时间(包括在机床内的装夹时间)可能就需要长达60个小时,并且要用到约130种刀具。

在霍尼韦尔,单个叶轮的生产时间计划为两周。如果工件在加工后发现偏离中心,则需要多花一周时间进行必要的分析,这将导致机床停机和生产过程延迟,因此将给生产时间和制造成本带来负面影响。

挑战

“在叶轮加工过程中,霍尼韦尔发现工件基准在轴线方向上经常出现偏离,这可导致工件的加工时间延长,”雷尼绍墨西哥子公司销售总监Raúl Barriga说道。

原始中心点的轴向移位可能因不正确的工件找正而引起,究其原因可能是操作人员失误、夹具损坏和/或前一道工序在工件上遗留毛边所导致。

解决方案

在完成第一批叶轮的制造后,霍尼韦尔的生产工程师Luis Adrian Gallegos与其他质控工程师坐在了一起,讨论如何能够在加工过程中减少这类基准偏差问题。

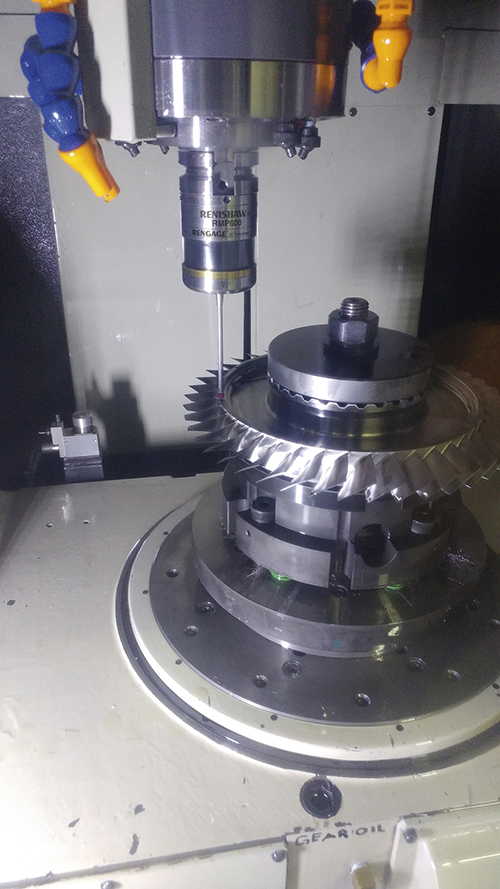

雷尼绍RMP600高精度触发式测头

“第一个生产周期完成后,我们知道必须要改进加工过程,但我们不希望投入过多的资金,”Gallegos说道,“我们与雷尼绍联系,商讨是否可以使用高精度超小型触发式测头,并且结合雷尼绍软件,在加工开始之前测量工件,检测任何基准偏差,以便提前对其进行修正。”

“在评估了雷尼绍的测头产品系列后,我们决定购买采用无线电信号传输的RMP600机床测头。这款测头具备自动工件找正的全部优点,并且能够测量复杂3D工件的几何特征,比如我们的叶轮。”

在加工过程中,雷尼绍测头可从各个位置触测工件,以确定是否存在任何误差或准直偏差。

“该测头能够帮助我们在缺陷实际发生之前检测出所有潜在问题,”Gallegos补充道,“以前,直到16个小时的加工过程和一个多小时的测量过程结束之后,我们才能够发现任何问题。现在,我们可以立即从测头得到工件尺寸及位置偏差的报警信息,并采取必要的修正措施,因此可以避免浪费宝贵的加工时间和资源。”

“除了测头外,霍尼韦尔还为其加工中心购买了基于计算机的工件测量软件Productivity+。该软件为霍尼韦尔提供了一个简单易用的编程环境,方便将工件检测测头程序以及序中修正程序集成到加工循环中。Productivity+有助于简化工件找正和检测过程,可在核心加工环节发挥作用:工件的识别和找正以及刀具的识别和对刀。Productivity+还有助于生成序后报告,它可收集已完成的制程信息,并帮助为后续加工过程提供决策,”Barriga评论道。

结果

“自从我们开始使用RMP600触发式测头以及Productivity+工件测量软件以来,我们在生产中再也没有出现过工件超差、返工或报废等问题,”Gallegos说道,“该软件可在加工过程中协助执行控制任务,比如根据测头收集的数据监测刀具的状态、更新刀补并完成适应性加工。”

“借助雷尼绍的测头和软件,霍尼韦尔可以确保加工过程不会发生偏差。在引入雷尼绍的新技术之前,机床操作人员必须首先在机床上固定工件,手动进行测量,然后将直径和各表面位置数据输入控制器。如果这些信息出现任何遗漏或错误,或者夹具损坏,那么最终加工出的产品都将是不合格的。现在,我们可以通过进行序前检测杜绝任何缺陷的发生。”

“虽然在加工后难免有一些工件由于各种原因需要返工,但这确实会给企业带来额外的经济负担。接收来自雷尼绍机内测头测量系统的实时数据,我们便能够根据测头的反馈来调整加工过程,这有助于最大程度降低相同问题在多个工件上反复出现的几率。雷尼绍的设备帮我们改善了加工制程,缩短了机床停机时间,为我们‘一次性成功’加工出现代航空航天工业使用的叶轮打下了坚实的基础,”Gallegos总结道。

改编自《Modern Machine Shop Mexico》杂志,已获原刊编者正式授权

详情请访问www.renishaw.com.cn/mtp

上一篇 上一篇:全新商业模式再起航 山东双立磨具与台湾嘉宝达成战略合作

下一篇 下一篇:山重建机举办山推进出口销售人员挖掘机产品知识培训班