汽车关键零部件加工生产线控制系统及工业机器人示范应用课题通过技术终验收

2019-01-08 | 编辑:中机教育网 | 来源:中国机械工业联合会机经 | 浏览量:

2018年12月28日上午,由东风楚凯(武汉)汽车零部件有限公司牵头(以下简称东风楚凯),武汉华中数控股份有限公司、宝鸡忠诚机床股份有限公司、上海机床厂有限公司、上海莱必泰数控机床股份有限公司、深圳华数机器人有限公司、襄阳华中科技大学先进制造工程研究院7家单位联合承担的数控机床专项“面向汽车关键零部件加工的自动化生产线控制系统及工业机器人示范应用”课题在武汉市通过专家组技术终验收,并受到一致好评,成为专项汽车领域“国产化程度高、项目及时验收、成果成效显著”的示范应用典型代表。

课题组通过近3年的建设完成了专项任务。课题主要亮点有:

1、示范点包括车、铣、磨、检测、装配、热处理等全工序,专项成果示范充分

应用示范线由55台国产数控机床、24台机器人、4台检测设备、两条装配线、一条高频淬火线组成,是集成了制造、检测、装配、热处理等多工序的生产线,充分示范了精密加工中心、高速车削中心、数控双端面磨床、华中8型数控系统、机器人等专项成果。

生产线一:轮毂单元智能生产线

轮毂加工单元生产线由2条前轮毂法兰智能生产线、1条轮毂单元外法兰盘热前加工智能生产线、1条轮毂单元外法兰盘热后智能生产线、1条轮毂单元外法兰智能磨超线和1条轮毂单元智能检测装配线组成。

宝鸡机床和华数机器人组成的前轮毂法兰智能生产线

前轮毂法兰智能加工岛

华中桁架机械手和莱必泰机床组成的轮毂单元外法兰智能磨超线

轮毂轴承单元装配线

生产线二:高压油泵驱动单元生产线

高压油泵驱动单元生产线由1条壳体加工生产线、1条凸轮轴热前加工生产线、1条凸轮轴热后生产线和1条高压油泵单元智能装配线组成。

宝鸡机床和华数机器人组成的壳体加工生产线

高压油泵驱动单元装配

2、产、学、研、用紧密合作,提质增效实现智能制造

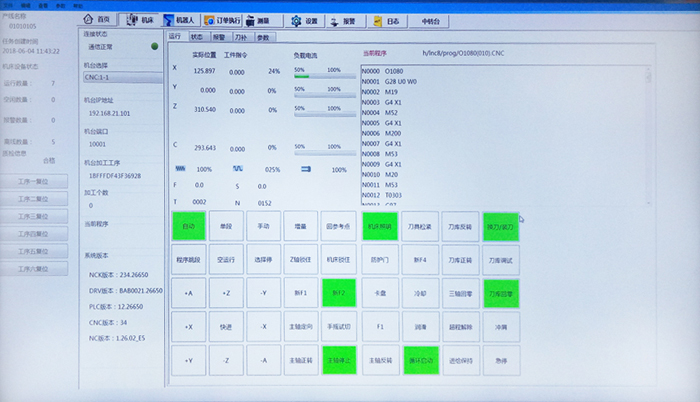

汽车零部件企业、大学、主机厂和系统厂紧密合作,项目组建的生产线应用了“动态误差补偿”、“远程监控与故障诊断”等专项共性技术成果,实现了机床健康保障、工艺参数优化、机床精度提升等一批智能化功能的应用,实现智能制造。

智能生产线总控系统

数控云管家APP手机端

3、经济、社会效益明显,示范成效显著

提升了效率:对比同样规模的传统生产线,示范生产线减少75%的人力,综合生产效率提高15%,能源利用率提高10%。

节约了经费:对比同样规模产线,采用国外设备,投资约1.6亿,本项目总投资7739万,节约了8000多万资金。

增加了接订单能力:通过专项项目实施,课题成果得到了东风楚凯供应链客户的高度认可,吸引了更多用户下订单。

发挥示范效应:东风楚凯与华中数控、宝鸡机床等课题参与企业通过联合攻关、协同创新,掌握了“高压油泵驱动单元”和“轮毂单元”汽车关键零部件工艺成套组线技术,形成汽车零部件行业自动化生产线示范的典型成果,实现了国产机床、国产数控系统功能、性能和可靠性的全面验证和提升,满足了汽车零部件企业的制造需求,在汽车及零部件制造领域起到了很好的示范作用。

上一篇 上一篇:贵州省科技重大专项“自动液力变速器关键技术研究及产业化”通过专家验收

下一篇 下一篇:日本最新研发:新的液压执行器将使机器人更加坚固