科尼起重机:可预测维护的关键

2017-08-14 | 编辑:中机教育网 | 来源:工程机械在线 | 浏览量:

“新一代状态监测方案主要归功于灵敏的传感器和智能的算法,而这些系统很快将进化成全自动生产线。在将来5到10年内,转动设备的百分百可预测维护将成为新常态。传感器技术和人工智能技术的发展加速实现了对设备故障的时间和原因的准确预测。这些技术目前充当的是信息的过滤器,实现设备状态智能监控。然而这些将很快演变成决策支持系统,辅助决策机制和全自动化流程。”

Semiotic实验室创始人,SimonJagers这样说道:

目前设备状态监测的发展

是基于设备状态的维护制度(CBM)

CBM同时面临着维护上供需双方的挑战

一方面,设备所有者可以在设备发生故障之前或停机之前安排维护。这样可以使设备计划和非计划停运时间最小化。另一方面,原设备制造商以及服务供应商通过在线远程设备状态监控系统,确保设备正常运行时间以及提供“包修合同”模型。这两方面都得益于对设备状态的洞察。

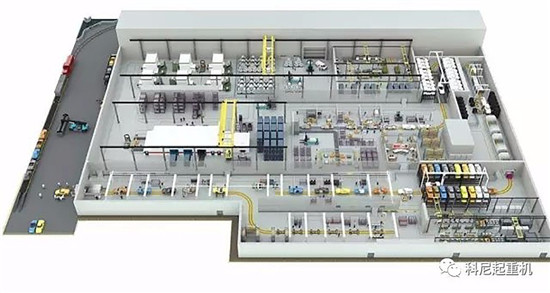

新一代状态监测方案主要归功于灵敏的传感器和智能的算法。由于智能手机的发明,传感器不断变得更便宜,更好用,并且更轻便了。数据的大量涌入,促进了更好算法的开发,可以预测设备故障的时间和原因。在接下来的几年中,我们将看到这些系统逐渐从智能过滤器演变成决策支持系统以及决策辅助应用并发展成全自动生产线。

过滤器是怎样智能运转的

随着时间的推移,智能过滤器逐渐发展成为决策支持系统。算法以智能过滤器为基础进行学习识别模式并根据故障原因对它们进行标记。进一步分析揭示了这些设备的使用寿命。通过分析有关设备故障的时间和原因,可以让维护人员决定采取怎样的措施,尽量减少停机时间和操作风险。

人工操作的未来

聚焦系统有助于决策应用,假设您的决策支持工具识别出故障电机以及故障的原因和时间。如果该应用程序与您的计划工具结合在一起,预估需求,并且可以从供应商的系统中验证备件可用性,这些应用程序将可以设定出最佳维护时间。

运营人员随后在启动之前对这些建议进行审查和批准。随着传感器和算法的质量不断提高,人工操作将很快被证明是不必要的。到时候,我们将看到全自动化系统生产线的技术进步。

在传感器技术的投入

过滤器,决策支持系统以及全自动工作场所-全都依赖于可接触的有质量的数据。从设备状态监测的观点来看,数据在可编程逻辑控制器以及监控数据采集系统或者程序都几乎达不到传送高精度和及时预警的要求。

为了利用设备智能状态监测的发展

必须开始投资现有设备的传感器技术

并从拥有高质量传感系统的供应商购买新设备

这可能是您今年要做的最好的投资

我们不仅提升货物

而且提升客户的整体业务

上一篇 上一篇:海德汉的智联制造系统: TNC数控系统推动生产迈入信息化时代

下一篇 下一篇:吉尼带您进入全新超大载重 超强表现-XC™时代