17-4PH汽轮机叶片叶根磨削及铣削表面质量对比

2018-03-13 | 编辑:中机教育网 | 来源:中国机械工业联合会机经 | 浏览量:

17-4PH是典型的马氏体沉淀硬化不锈钢,广泛应用于发电、核能、化工等领域。由于具有较高的强度及良好的塑性,现广泛用作汽轮机低压叶片的主选材料。叶片作为汽轮机设备的关键零部件,对机组的经济性及安全性起着决定性的作用。叶根作为叶片与转子的连接部分,其加工质量直接决定着叶片的使用寿命。叶根型线较复杂,尤其是枞树型叶根,需要加工方式具有良好表面质量、加工精度和较高效率。若加工方式选择不当,会产生较差的表面质量,降低叶片寿命,从而会使整机寿命和可靠性下降。

磨削是机械制造行业常用的生产加工工艺,磨削加工17-4PH材料时有如下特点:导热性差;切屑粘附性强,砂轮容易堵塞;磨粒容易磨钝,磨削表面容易烧伤;磨削比能高和表面粗糙度高,属于难加工材料。为了深入研究磨削工艺,国内外诸多学者展开了系统研究。陈明等对磨削过程中的磨削力、磨削温度、工件表面形貌及残余应力分布等变化规律进行了分析研究,揭示了新型高温合金DZ4材料的磨削烧伤机理,为寻求高效、高精度的磨削加工工艺提供了理论及试验依据。西北工业大学的任敬心等对砂轮磨损、磨削温度、磨削力和磨削后工件表面完整性进行了系统研究,提出采用CBN砂轮磨削钛合金可带来很好的磨削效果。黄新春等对GH4169磨削过程中的磨削用量对工件表面加工质量的影响规律进行了研究,研究发现,工件速度对工件表面纹路及工件表面粗糙度的影响作用较砂轮速度和磨削深度的影响作用大。黄向明等对磨削加工过程中的淬硬钢磨削白层进行了大量研究,研究发现淬硬钢磨削白层的产生主要由磨削表面的温度过高导致。Rodrigo DaunMonicii等以砂轮种类和机床冷却性能为研究对象,研究了其对淬硬钢磨削加工性能的影响。试验表明,以磨削力、残余应力以及磨削比为磨削加工性能指标,则具有优异加工性能的CBN砂轮较传统的白刚玉砂轮磨削加工性能好很多。X.Chen等通过AISI 1055的磨削试验对磨削过程中残余应力由压应力转变为拉应力的转变温度进行了研究,试验结果发现,平行和垂直于磨削方向的转变温度都位于200℃左右,同时还发现了磨削温度对残余拉应力有着重要影响。

铣削加工同样是一种被广泛采用的生产加工工艺。铣削采用多刃刀具切削工件,具有较高的生产效率。铣削加工属于断续切削,由切削刃连续切入工件来完成加工。铣削加工过程中常因机械冲击和热冲击作用而产生加工过程中的振动,对刀具寿命、工件表面加工质量、加工效率等产生很大影响。

Wang Xinxin等对黄铜铣削加工过程中的切削用量对表面完整性的影响进行了研究,并以工件表面粗糙度为指标对工艺参数进行了优化。Alauddin等建立了预测表面粗糙度的回归模型,并通过立铣刀对Inconel718进行了加工试验,研究发现,每齿进给量对表面粗糙度的影响较切削速度对表面粗糙度的影响更大,该研究为铣削Inconel718的参数选择优化有着重要意义。尉渊等通过涂层硬质合金刀具对GH4169进行铣削试验,并结合最小二乘法对试验数据进行回归分析处理,获得了表面粗糙度经验模型公式。T.Kitagawa等通过高速铣削对Inconel718进行切削试验,结果发现,表面粗糙度的数值大小与刀具磨损的程度成正比。

磨削及铣削都具备优良的加工质量,目前仍需深入进行17-4PH材料的铣削、磨削加工表面形貌、塑性变形影响层以及残余应力等特性研究。为此,本文通过对比分析两种加工方式下叶根表面形貌、塑性变形影响层以及表面残余应力等特性,为高强度汽轮机叶片叶根优质高效加工提供了依据。

1试验过程及分析

(1)试验材料及方法

试验中,磨削及铣削叶根的宏观形貌采用Stemi 2000-C体视显微镜观察,微观形貌采用SUPRATM 55扫描电子显微镜观察,其金相组织采用Axiovert 40 MAT光学显微镜观察,表面残余应力采用PROTO公司X射线应力分析仪测量,运用电解腐蚀逐层去除法测量深度方向的残余应力,腐蚀液为饱和NaCl溶液。叶根材料为17-4PH材料,其化学成分见表1。

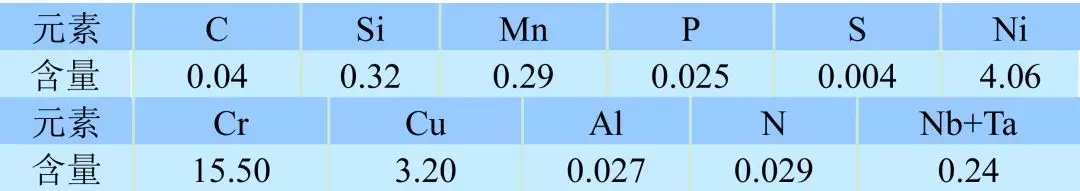

表1 17-4PH钢的化学成分分析结果(wt%)

(2)表面形貌

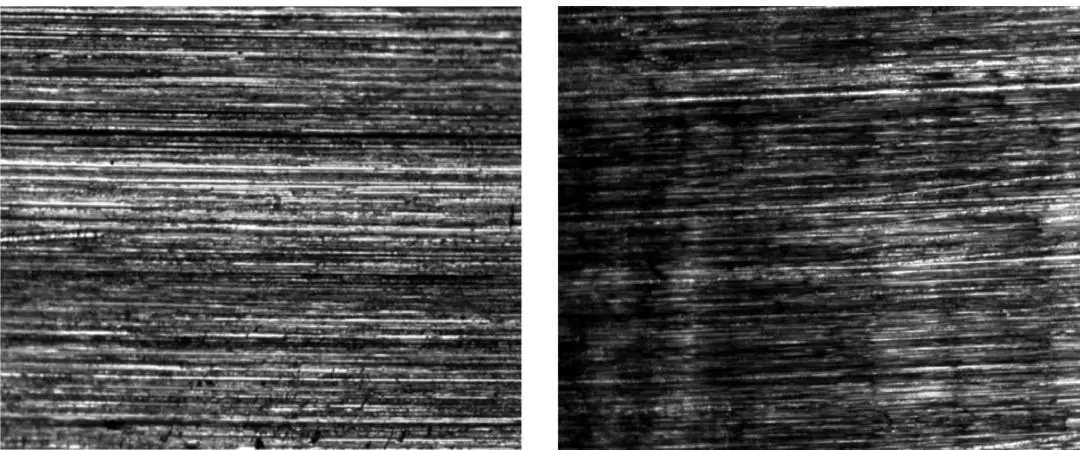

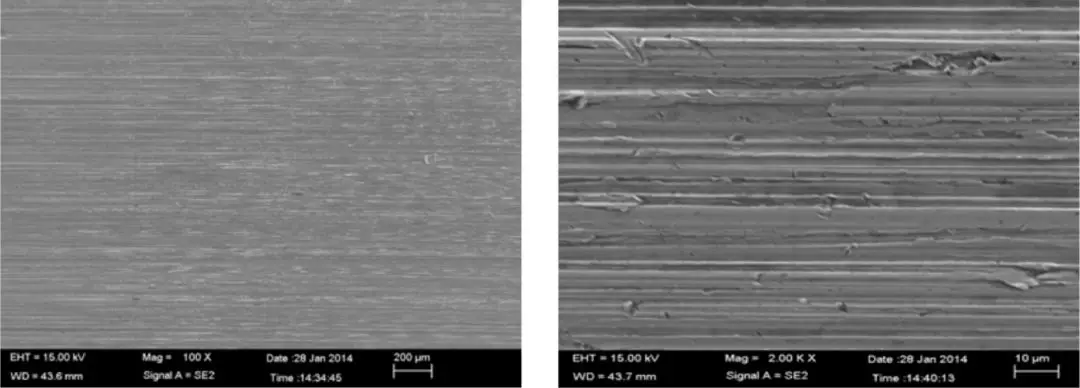

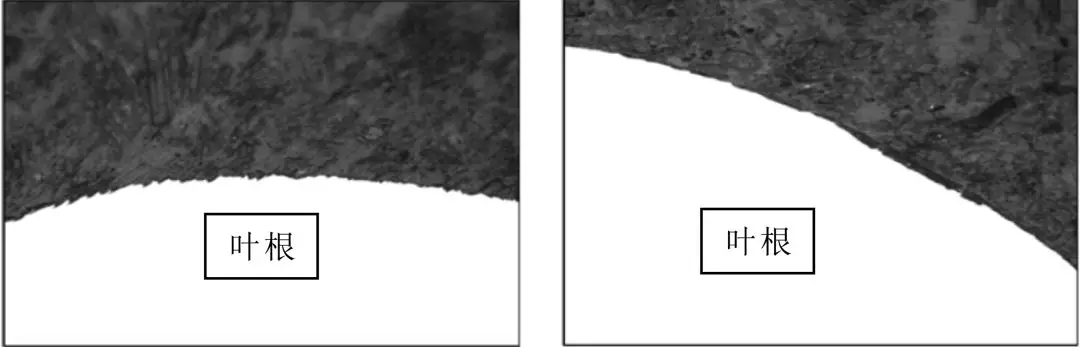

通过体式显微镜观察到的叶根加工表面形貌如图1所示。由电子扫描显微镜观察的磨削、铣削叶根表面形貌如图2所示。

(a)磨削 (b)铣削

图1 加工表面宏观形貌(×10)

(a)磨削 (×100) (b)磨削 (×2000)

(c)铣削 (×100) (d)铣削 (×2000)

图2 加工表面微观形貌

由图1可知磨削、铣削两种加工方式的叶根表面宏观上都比较平滑,加工质量都较好,不存在宏观加工缺陷。从图2可知,当放大倍数较大时,加工痕迹明显,加工方向表面连贯性不好,局部存在微坑、折叠等现象,磨削加工叶根表面的完整性较差。但是,铣削加工叶根表面在相同放大倍数下的连贯性较好,微观表面较平整。

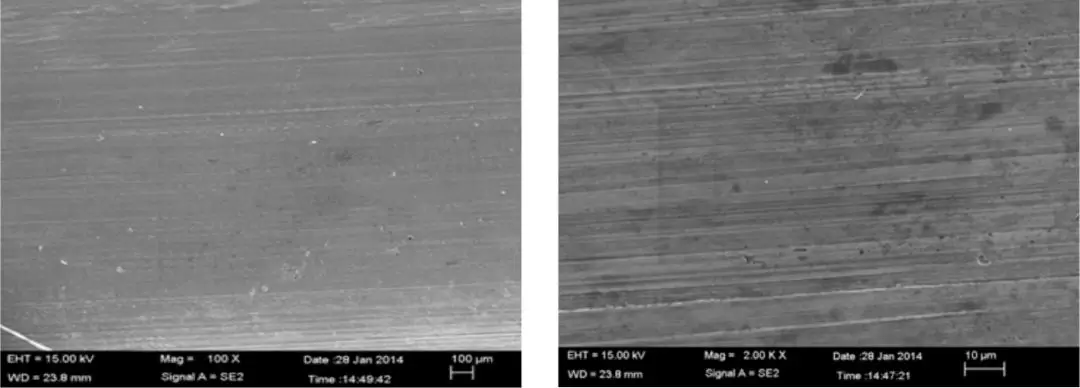

将不同加工方式的叶根解剖后镶嵌,在未腐蚀情况下观察加工表面截面的微观形貌,结果如图3所示,其中白色部分为未腐蚀叶根截面。从图3可发现与表面观察相近的结果,微观下磨削加工截面存在毛刺及凹坑,铣削加工截面较平滑。

(a)磨削 (b)铣削

图3 表面截面微观形貌(×200)

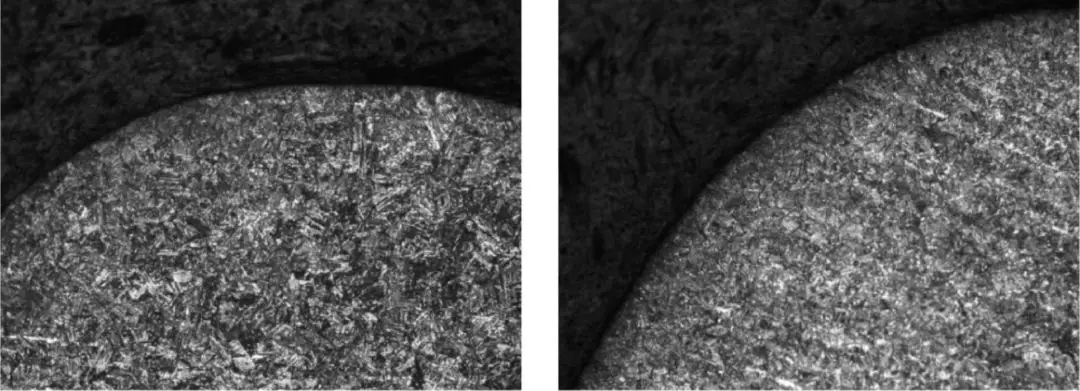

(3)表面截面微观组织

不同加工方式的截面微观组织见图4。由图可知,叶根芯部组织为17-4PH正常的板条马氏体组织,靠近加工表面存在组织变化,晶粒存在不同程度的细化。对于磨削加工面,腐蚀后靠近表面的试样颜色变深,但近表面的板束依然可见。对于铣削加工表面,从芯部至表面晶粒细化明显,存在明显的影响层,影响层颜色较深,板束形态不太明显,影响层厚度大于磨削表面影响厚度。

(a)磨削 (b)铣削

图4 叶根齿端面金相组织(×100)

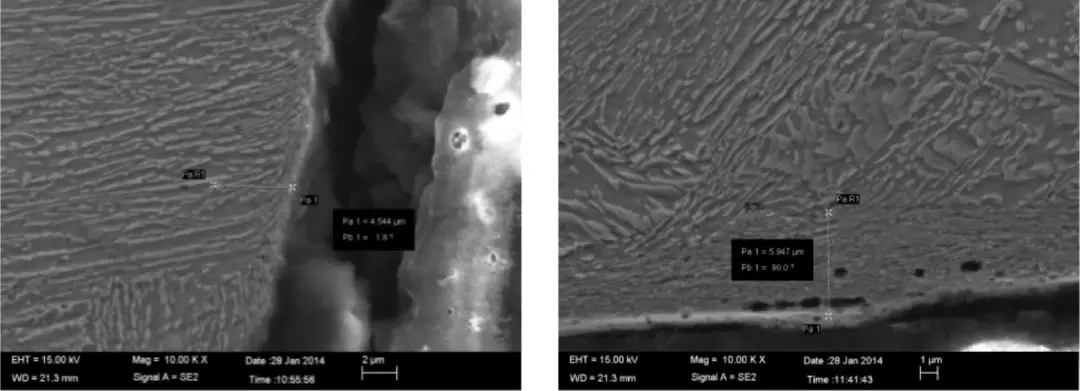

磨削及铣削加工都伴随着塑性变形。在扫描显微镜下观察加工表面截面的金相试样,其微观形貌如图5所示。从图5可知,磨削表面塑性变形层包含次表面晶粒变形层与表面剧烈塑性变形层;在次表面,马氏体板束依然存在,但产生弯曲变形,厚度为5μm左右;表面存在不超过1μm的剧烈塑性变形层,层内原基体板条束产生碎化,产生方向性平行组织;铣削表面塑性变形层形态与磨削类似,但剧烈塑性层厚度最大约为6μm,内部板束不明显,晶粒十分细小,局部存在微小孔洞。

(a) 磨削 (b) 铣削

图5 叶根齿端面微观形貌(×10000)

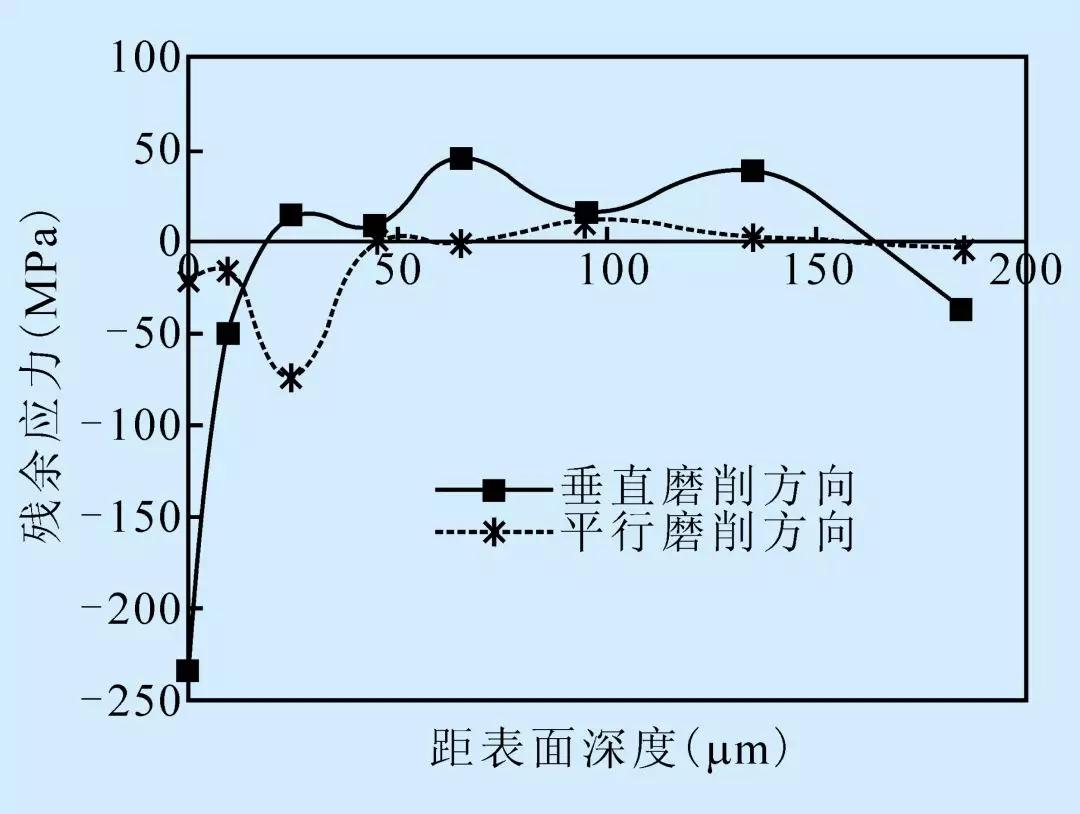

(4)表面残余应力

作为表面完整性重要考核指标的残余应力,在受力或者高温下可能发生松弛行为,会影响零部件的尺寸稳定性。作为疲劳强度中的平均应力,残余应力直接影响零部件的使用寿命。因此,研究磨削及铣削后试样表面残余应力及分布对工艺评价及产品质量控制具有十分重要的意义。

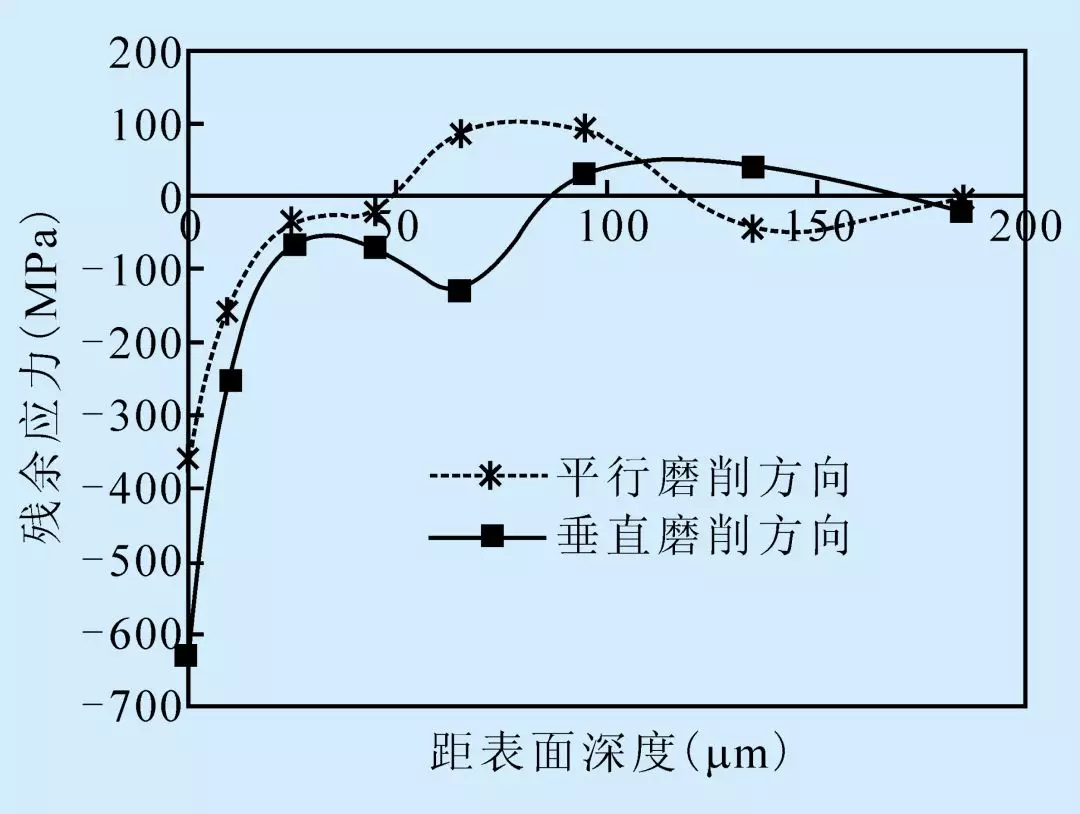

对磨削及铣削的叶根表面残余应力采用X射线法进行测量,测量残余应力沿层深的分布,测量结果如图6所示。从图6可知,对于磨削加工表面,垂直磨削方向及平行磨削方向的残余应力沿层深分布差别较大。垂直磨削方向的表面残余应力为-234.42MPa,并随着深度增加残余压应力数值急剧减少,在深度20μm左右转变为拉应力;在平行磨削方向,表面残余应力压应力数值较小,在深度25μm左右压应力为-76.36 MPa;当深度超过50μm时,残余应力几乎接近为0MPa;对于铣削加工表面,垂直铣削方向和平行铣削方向的残余应力沿层深分布趋势类似,表面残余压应力的最大值分别为-632.84MPa及-359.44MPa。残余压应力数值随着深度的增加而减少,垂直铣削方向在90μm左右转为残余拉应力,平行铣削方向在50μm左右转为残余拉应力。

(a)磨削

(b)铣削

图6 表面残余应力沿层深分布

小结

(1)磨削、铣削加工叶根表面宏观上都比较平滑,微观下磨削加工较铣削加工痕迹更明显,存在明显的毛刺及凹坑。

(2)两种加工方式下的微观组织都存在晶粒细化的影响层,表面都存在剧烈塑性变形层,且铣削加工变形层深大于磨削加工变形层深。

(3)在磨削、铣削的平行加工、垂直加工方向,表面残余应力都为压应力,垂直方向残余应力数值都大于平行方向残余应力数值,铣削加工表面压应力深度大于磨削加工。

上一篇 上一篇:我国核电技术实现强势逆袭

下一篇 下一篇:科学家以糖为阳极基底 发现可减少锂电池枝晶形成