近日,未势能源自主研发的首款获得第三方权威认证的“岩竹”系列——70MPa多功能集成减压阀组产品正式推向市场,安全标准更是远超国内外行业通用标准准则,充分提振行业客户对自主品牌储氢核心技术及关键部件卓越品质的信心与信赖。

70MPa多功能集成减压阀组

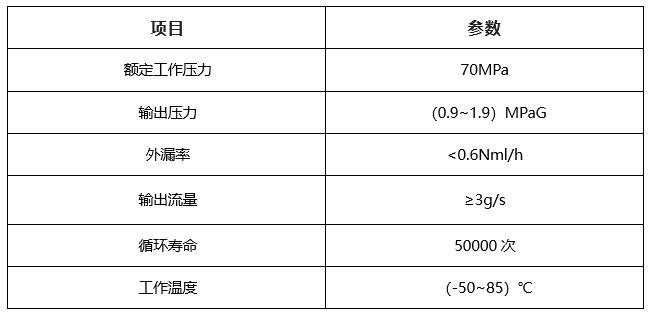

核心参数

那么,“岩竹”系列——70MPa减压阀究竟是否安全?是否能够达到行业安全标准要求?是否能够满足当前市场客户需求?未势能源研发人员又是通过哪些安全策略,保障其品质实现高安全性和稳定性的呢?

今天,未势能源产品开发工程师为大家详细解析70MPa减压阀安全开发策略。

同轴多级减压技术,确保结构稳定性

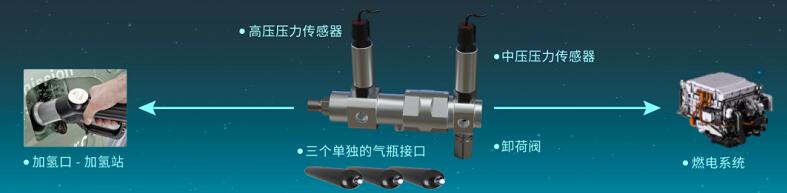

基于氢燃料电池汽车高效、安全、轻量化等开发策略及应用需求,阀组整体采用同轴式结构设计,通过内置过滤器、单向阀、卸荷阀,减少系统管路接头数量,整体结构紧凑,使储氢系统布置更加灵活。

集成化:配置单向阀、卸荷阀和4×高压接口、4×中压接口

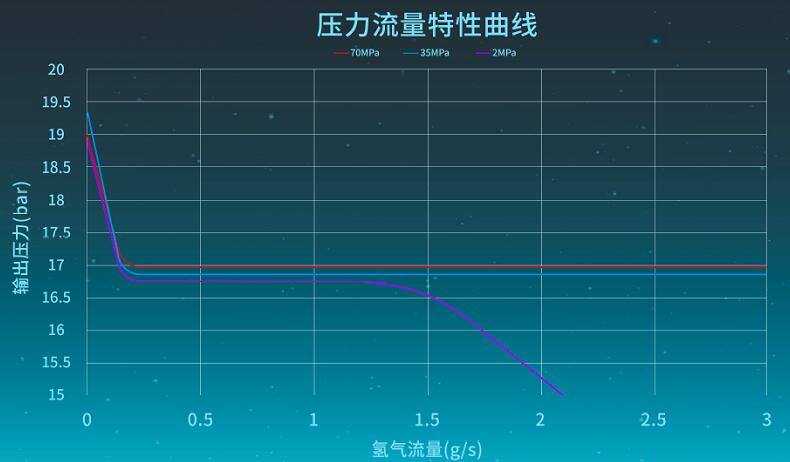

同时,通过两级减压模式,扩大出口压力范围,可满足(0.9~2.0)MPa稳定输出压力需求,且可保证全生命周期内出口压力稳定在±20%以内,实现更强稳定性和抗压性,保障储氢系统、燃料电池系统及整车的全生命周期运行安全。

高端密封性设计,实现氢气“零泄漏”

氢气是世界上较难被密封的气体之一。密封性是减压阀阻止氢气泄露的基础保障,也是保障氢燃料电池汽车整车安全最为重要的技术性能指标之一。

未势能源70MPa减压阀密封性能设计,从防止泄漏角度出发,根据氢气物理特性,通过在温度或密封力作用的变化下,对密封副的结构、密封比压进行充分设计、性能计算与测试验证。

密封材料选用耐氢、高强度创新型塑性材料,密封结构件采用先进工艺、自动化精密加工,实现快速密封连接,使零部件实现高精度尺寸、高粗糙度,对杂质敏感度低,鲁棒性更强,大幅提升系统稳健性,整体达到高端密封设计效果,保证在密封过程中实现氢气“0”泄漏,从本质上排除泄漏隐患。

多重安全防护设计,保障系统及整车稳定运行

减压阀中压部分依据70MPa承压设计,提升高刚性和耐振性,并配置透气防水塞,防护等级达到IP67,能够在恶劣环境中实现防尘、防水、防腐蚀等考验,这也是市场同类、同级别产品防护等级的最高标准。

同时,减压阀内部集成高精度过滤器,保证后端进入燃电系统的氢气纯净度。减压阀中压端配置卸荷阀,对系统进行过压保护,防止高压氢气进入后端燃电系统,确保储氢系统及整车在运行过程中的安全。

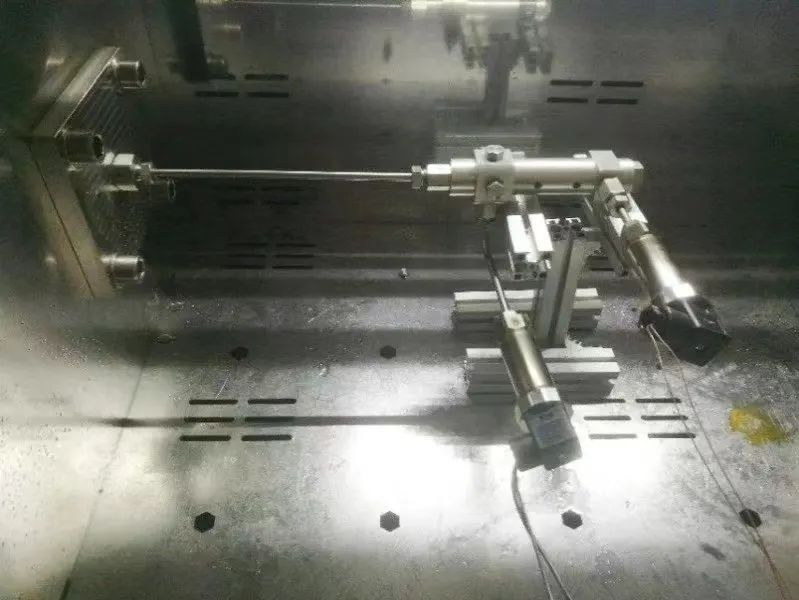

千余次高标准测试反复验证,重新定义“氢安全”标准

值得一提的是,该产品开发周期历时31个月,根据整车运行工况、系统高效运行及安全性能技术需求,共计进行17大类超过1000次的台架测试,包括液压爆破测试、液压循环测试、高低温内外漏测试等多项关键测试,并配套多款氢燃料电池车型完成冬季标定、续航里程等多项整车级工况性能测试,用大量实测数据诠释安全性能、验证卓越品质。

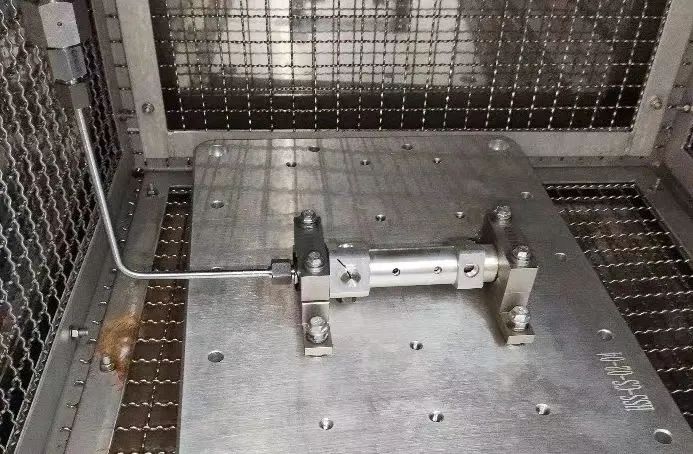

液压爆破测试

液压循环测试

高低温内外漏测试

在最为关键的泄漏测试环节,通过常规性高低温内外漏测试,全寿命周期、全阀体纯氢测试<100ppm,氢气外漏率小于0.6Nml/h,阀门上任意一点的氢气泄漏浓度小于50ppm,且远超国内外通用标准准则<10Nml/h泄漏指标,重新定义行业“氢安全”标准。

目前,未势能源70MPa减压阀已经通过“国家机动力产品质量监督检验中心(上海)”权威认证,且具备燃料电池汽车规模化配套能力,广泛适用于35MPa/70MPa车载储氢系统,覆盖乘用车、商用车等多种车型,可拓展至无人机、氢燃料电池船舶等领域,提供定制化开发需求及安全有效的解决方案。