中国的矿业事故是所有工伤事故中最为严重的,在各种人为显性事故灾害中居第二位,矿业灾害中尤以瓦斯灾害最为突出,是我国矿业发展中亟待解决的重大问题。铁福来机械造穴一体化装备通过卸荷抽采能快速消除瓦斯突出危险性,减少抽采钻孔工程量的同时提高瓦斯抽采量,降低瓦斯治理成本,助力矿井安全高效生产。

1、国内煤矿现状概况

瓦斯事故是制约我国煤矿企业发展的关键性问题。我国煤层气资源赋存条件复杂,煤层渗透率较低,煤层气(煤矿瓦斯)抽采难度大,抽采成本高,严重制约矿井正常的生产经营。

高突矿井占我国煤矿比例相对较大。国有重点煤矿中,高瓦斯矿井占21%;煤与瓦斯突出矿井占21.3%。地方国有煤矿和乡镇煤矿中,高瓦斯和煤与瓦斯突出矿井占15%。根据有关地质资料,全国1000米以浅煤层瓦斯含量约占全国瓦斯总量的30%左右,1000~2000米煤层瓦斯含量约占全国瓦斯总量的60%以上。因此,随着开采深度的增加,不少原来的高瓦斯矿井甚至低瓦斯矿井逐步转变为突出矿井,高瓦斯和煤与瓦斯突出矿井的比例还会增加。

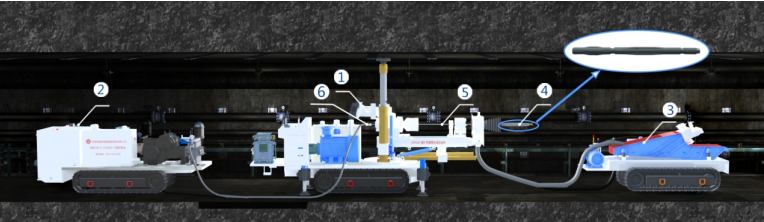

2、机械造穴一体化装备主要设备

2.1 ZDY7300LX煤矿用履带式全液压坑道钻机

该设备主要用于本煤层顺层钻孔,底板、顶板抽放巷穿层钻孔等有防治瓦斯、探放水钻探要求的煤岩场所。

设备特点:

(1)该机采用泵站、钻机一体化设计,机身底部设置行走履带,有效提高移钻、稳钻效率,特别适用于煤矿狭窄巷道的钻孔施工作业;

(2)采用旋转大盘结构,在腰带底盘不动的情况下,依靠大盘旋转,可实现±180°方位角调整,-90°~+90°仰俯角调整,满足矿井巷道全方位布孔需求;

(3)钻机导轨前部设置快速封孔设置,整个封孔过程通过液压控制,控制简单,封孔效果好;

(4)采用立柱垂直支撑顶板的方式进行稳钻,立柱随旋转大盘同时旋转,实现煤矿井下复杂环境中快速支钻、稳钻;

(5)钻机打钻控制系统采用联动操作模式,可有效防止打钻及退钻过程中钻杆下窜的危险,提高了工作效率;

(6)钻机斜撑采用液压锁紧方式,控制简单,稳钻效果好;

(7)机导轨带有随动角度仪,可简单准确定位施钻仰俯角。

(8)可根据用户需要配备不同类型的钻杆、钻头,满足探放水、抽采瓦斯、放顶、注水、深层地址钻探不同用途需求。

2.2 BQWL315/16-XQ315/12清水泵站

设备特点:

(1)采用履带底盘结构,可自行移动,集成化程度高,具有结构紧凑、移动方便、效率高、劳动强度低等优点;

(2)输出压力高、流量大:输出压力16MPa,流量315L/min,为系列化产品;

(3)在采煤前使用该泵站向煤层注水,避免粉尘扬起,保障工人身体健康,是采煤注水工艺中理想的专用设备;

(4)还可用作各采掘机械的喷雾防尘和电机水冷的泵站设备,也可做各类机械的清洗用泵。

2.3 KFS-50/11矿用振动筛式固液分离机

设备特点:

(1)把煤水混合物中的煤、水快速分离出来,以煤为主的固体走上部,水流走下部,干湿有效分离;

(2)采用履带行走,提高对井下巷道的适应性,提高移动效率;

(3)分离效果好,处理能力强,每小时50m³混合物处理能力;

(4)效率高,重量轻,拆装方便,结构合理,坚固耐用,噪音小,便于维护,无突发性断簧,维修方便

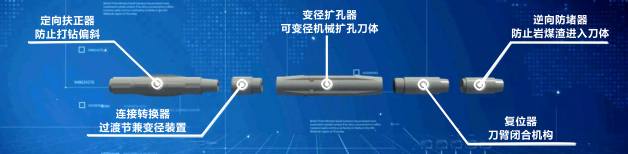

2.4可变径机械造穴装置

设备特点:

(1)通过机械刀臂的开合实现煤层钻孔造穴作业一体化;

(2)可提高瓦斯抽采效率和浓度:造穴孔的瓦斯浓度是普通钻孔的1.5~3.4倍,瓦斯抽采量是普通钻孔的4.29~11.57倍,掘进单循环施工天数由原来10天减少为5天,每米造穴效率提高了3~5倍;

(3)广泛应用于穿层钻孔瓦斯抽放、本煤层瓦斯抽放、掘进工作面瓦斯抽放等。

3、机械造穴一体化装备在大隆矿应用效果

(1)本层预抽增透技术应用中机械造穴区间长度在0.5m-7m直径0.5m,平均造穴用时30min,最快能达到10min;

(2)单孔抽采浓度最高为90%;单孔抽采纯量最高为1.87m3/min;单日抽采纯量为0.27万m³;

(3)在采用机械造穴一体化装备后工作面预抽单孔增加抽采纯量0.14m³/min,全部22个造穴钻孔增加抽采纯量3.08m³/min。每月按30天计算增加抽采纯量13.31万m³,通过分析对比普通预抽钻孔抽采量平均0.03/min相比提高3.8倍。

4、结论

矿业生产中的煤与瓦斯突出等灾害事故,不仅造成人民生产财产的巨大损失和环境问题,而且还制约着矿业生产的发展。铁福来自主研发的可变径机械造穴卸压增透一体化装备是煤矿开采的“黑科技”,消除危险性,提高了抽采效率,降低了瓦斯治理成本,实现矿井安全高效生产。