CNTs与铝基体材料的混合工艺及力学性能研究

庞 秋 胡志力 谷万里

(1 武汉东湖学院机电工程学院,湖北 武汉 430212;

2 武汉理工大学,现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;

3 山东理工大学机械工程学院,山东 淄博 255000)

摘 要:为了改善碳纳米管(CNTs)在铝合金基体中的均匀分散性,研究了两种混合工艺制备CNTs/ Al复合粉末。具体包括:① CNTs与Al粉同时混合球磨;② 预先球磨CNTs再添加Al粉进行混合球磨。然后,较适合工艺获得的CNTs/Al复合粉末经真空热压烧结制备出CNTs/Al复合材料。研究结果表明:第二种工艺CNTs/Al复合粉体中CNTs分散较为均匀,且CNTs与Al粉之间表现出较好的相容性。随着CNTs含量的增加,CNTs/Al复合材料的硬度和抗拉强度先增加后降低。当CNTs添加量为2.0 wt.%时,CNTs/Al复合材料的硬度和抗拉强度出现峰值。尤其,2.0 wt.% CNTs/Al复合材料拉伸断口形貌表现出典型韧性断裂特征。

关键词:碳纳米管(CNTs);Al基复合材料;机械球磨工艺;真空热压烧结;力学性能

随着科学技术迅速发展,特别是尖端科学技术的突飞猛进,对材料性能提出越来越高的要求。目前,普通微米级铝基复合材料发展较完善,但在许多方面已经不能满足实际需要。这就促使人们对材料的研究逐渐摆脱传统的束缚,而向着新材料的研究方向发展。纳米相增强铝基复合材料是近年迅速发展起来的一种新型材料

[1]。它是由纳米级的粒子均匀地弥散分布在铝合金基体中构成。由于复合材料中分散相具有较高的纳米尺度效应、大的比表面积以及强的界面相互作用和独特的物理化学性能,使纳米级铝基复合材料具有优于相同组分常规复合材料的理化和力学性能。

碳纳米管(Carbon nanotubes,CNTs)自1991年发现以来

[2],为复合材料性能的进一步提高提供了一个新的途径。由于CNTs具有高的长径比和超强力学性能以及高的电导率和热导率、低的热膨胀系数、耐强酸强碱和耐高温氧化等特性,而且与高分子材料具有相近的结构

[3]。因此,近年来,CNTs在增强高分子复合材料方面取得了很大的进展。然而,在金属基复合材料方面,从目前报道的情况来看,由于CNTs比表面积大,比表面能高,团聚现象严重,要制备高性能CNTs/Al基复合材料需要面临着较大难题:1)如何解决CNTs均匀分散于基体;2)如何提高CNTs与基体的润湿性及界面结合强度;3)如何在基体中保持完整的CNTs结构。

从目前报道来看,CNTs/铝基复合材料制备方法主要包括:高能球磨法、热喷涂法和粉末冶金法。其中,高能球磨法是制备CNTs/Al复合材料广泛采用的方法之一

[4]。其优点是可使碳纳米管均匀分布,对设备的要求不高;缺点是球磨过程会破坏碳纳米管的完整性,从而影响它对铝基复合材料的增强效果。热喷涂法是将熔化和半熔化颗粒在基底上通过碰撞和固化形成复合材料的方法

[5],此方法的优点是增强体和基底之间的界面结合力较强,碳纳米管在基体中分布均匀,提高了复合材料的抗拉强度和硬度。该工艺制备的复合材料含有较多孔洞和裂纹,材料的性能不太理想,工艺相对较复杂,一般用于制备涂层材料而不能制备大块材料。目前,粉末冶金法是制备CNTs增强金属基复合材料的有效手段之一

[6-8]。制备过程中混料工艺影响CNTs在金属基体中的分散均匀性,进而影响最终制得的金属基复合材料的组织和性能

[9]。因此混料工艺对于制备CNTs增强金属基复合材料尤为关键。然而,目前对CNTs与金属基体材料的混合工艺过程研究还较匮乏。以现有工艺为基础探索新的CNTs分散和复合工艺来改善CNTs的分散性及界面结合质量是目前CNTs/金属基复合材料制备工艺领域研究的热点之一

[10]。

本文研究了两种混合工艺制备CNTs/Al复合粉末,具体包括:① CNTs与Al粉同时混合球磨;② 预先球磨CNTs再添加Al粉进行混合球磨。比较了两种方法的优缺点。同时,将较适合工艺获得的CNTs/Al复合粉末再经真空热压烧结制备出CNTs/Al复合材料。并利用电子万能试验机对CNTs/Al复合材料的力学性能进行了分析。

1 实验

1.1 原料与仪器

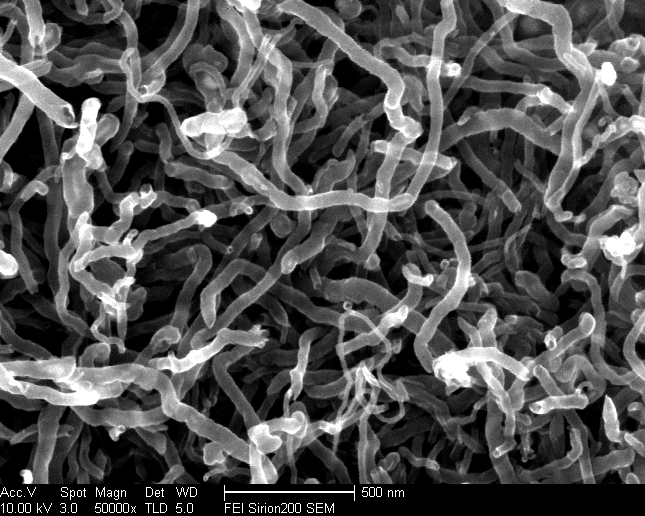

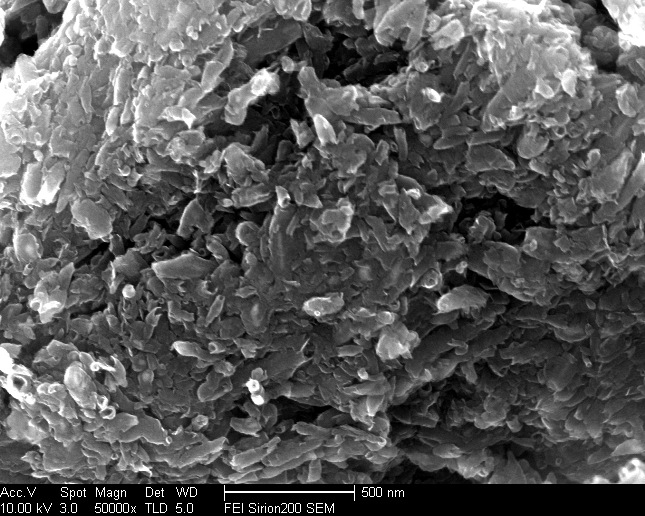

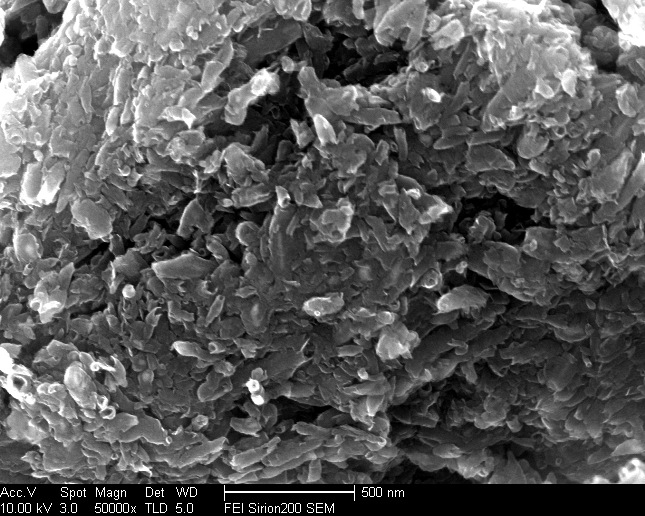

试验所用的多壁碳纳米管是采用化学气相沉积法(CVD)制备,管径为60~100 nm,管长约1~2 μm,纯度大于95wt.%,比表面积大于60 m

2/g,购自深圳纳米港有限公司,CNTs的原始形貌如图1所示。从图中可以看到,CNTs的原始形貌呈自然弯曲状态,部分区域彼此相互缠结。

图1 CNTs的原始形貌

采用南京大学仪器厂生产的QM-ISP4-CL型球磨机,以氩气为保护气氛。在玛瑙球干磨状态下,分别通过两种混合工艺制备CNTs/Al复合粉末。第一种工艺将CNTs与Al合金粉按照一定的质量配比同时放入玛瑙罐中混合球磨,球磨转速为400 r/min,球磨时间为1 h和2 h。第二种工艺采用玛瑙球对CNTs分别进行预球磨400 r/min+1h和400 r/min+1.5h,然后,将预球磨CNTs与铝粉再进行混合球磨。球磨转速300 r/min,,球磨时间为0.5~1.5 h。球料比为5:1,其中CNTs的含量分别为1.0wt.%、2.0 wt.%、3.0 wt.%、5.0 wt.%。

1.2 CNTs/Al复合材料的制备

利用ZRY-30L真空热压烧结炉对CNTs/Al复合粉末进行烧结。烧结温度为600℃,保温时间为20 min,升温速度为10℃/min。首先,将炉内抽真空,通入氩气作保护气体,烧结过程中调整烧结压力以保证烧结样品的致密度。试样尺寸为φ50×10 mm,如图2所示。

图2 真空热压烧结试样

利用飞利浦公司生产的FEI Siron200扫描电镜(SEM)分别对CNTs/Al复合材料及拉伸断口形貌进行观察。复合材料的硬度测试在HV-5维氏硬度计上进行,测量载荷为3 000 g,加载时间10 s。同时,采用CSS-88000电子万能拉伸试验机测试CNTs/Al复合材料的力学性能。

2 结果与讨论

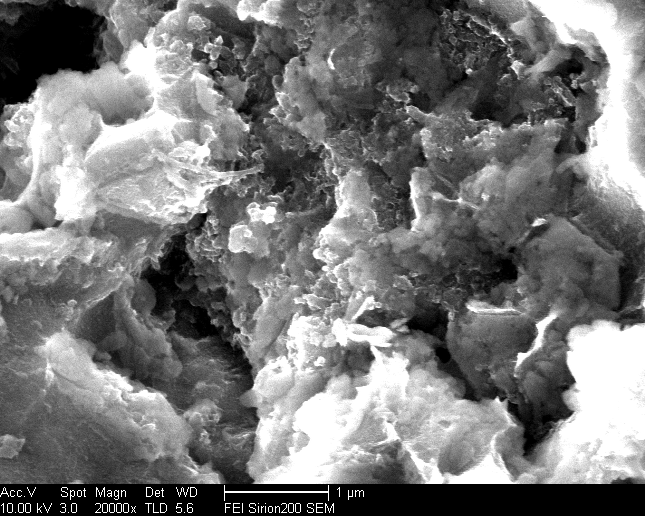

2.1 第一种混合工艺:同时球磨CNTs+Al粉所得CNTs/Al复合粉末形貌

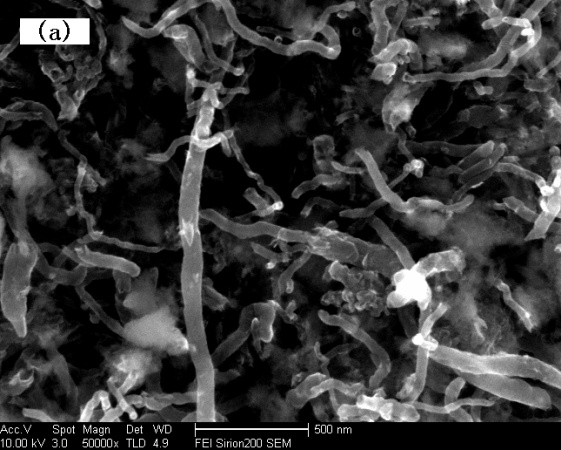

图3所示为CNTs与铝粉同时加入玛瑙罐中进行混合球磨后获得的CNTs/Al复合粉末SEM照片。其中,球磨转速为400 r/min,球磨时间分别为1 h和2 h。从图中对比可以发现,在相同球磨转速条件下,随着球磨时间的延长,CNTs的长度与管径没有明显变化。并且,CNTs彼此之间相互缠绕

[7],CNTs未被铝粉包裹起来,碳管与铝基体表现出明显的不相容性,润湿性较差。结果表明:CNTs与铝粉同时加入玛瑙罐中进行干球磨,不适合CNTs在铝基体中均匀分散,影响增加相效果的发挥。

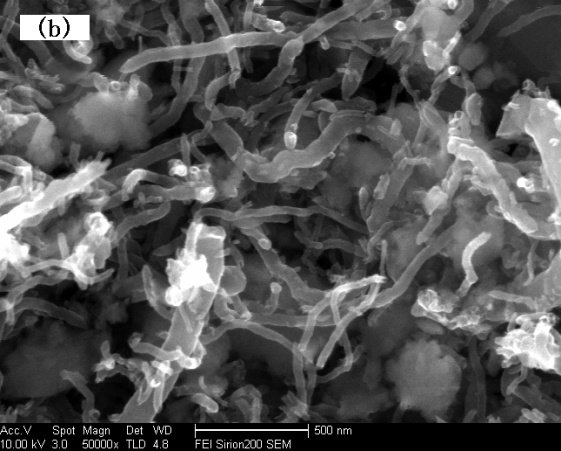

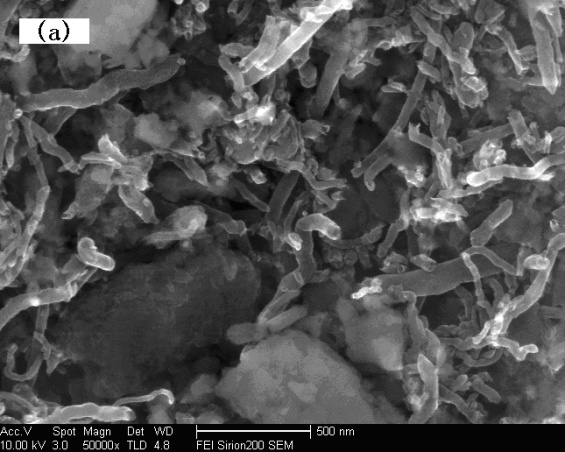

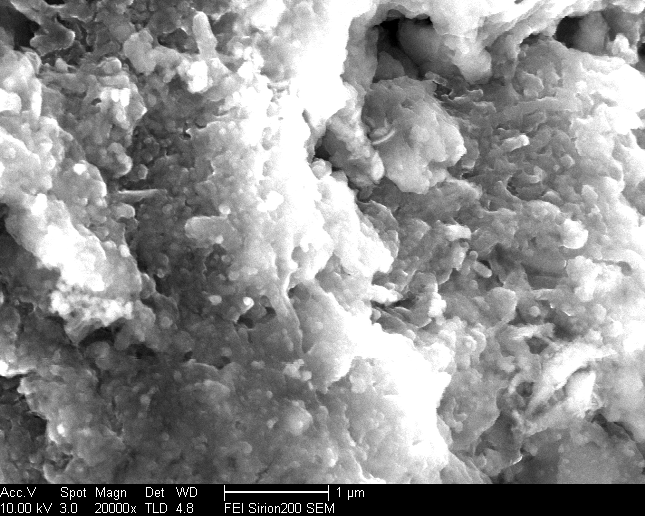

2.2 第二种混合工艺:预先球磨CNTs再添加Al粉所得CNTs/Al复合粉末形貌

图4给出了采用玛瑙球对CNTs分别进行预球磨400 r/min+1 h和400 r/min+1.5 h两种试验条件下的SEM照片。从图中可以看出,随着球磨时间从1 h延长至1.5 h,碳纳米管长度被明显切短。球磨时间为1 h时CNTs的长径比在3~5之间,如图4(a)所示;球磨时间为1.5 h时CNTs的长径比在2~3之间,如图4(b)所示。然而,在球磨转数相同的条件下,随着球磨时间从1 h增加到1.5 h,碳管长度变短的同时CNTs出现团聚更为明显,如图4(b)所示。这表明预球磨400 r/min+1 h时,CNTs的长径比在3~5之间,比较适合作为金属基复合材料的增强体

[8]。

图4 玛瑙球干磨后CNTs的SEM形貌

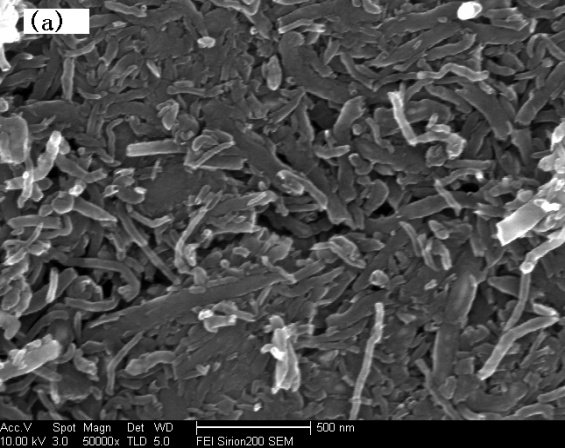

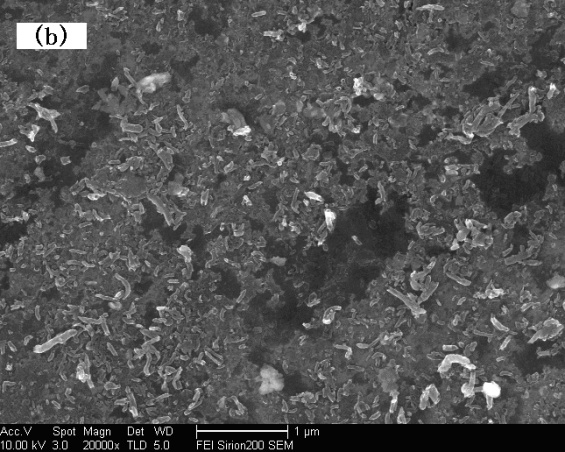

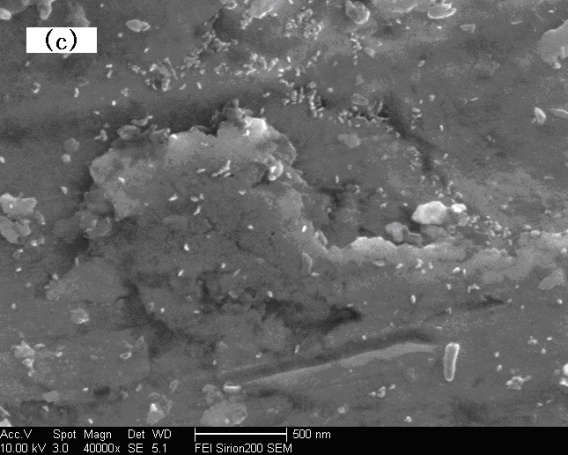

然后,将预球磨400 r/min+1 h后的CNTs与铝粉进行混合球磨。图5所示为球磨转速300 r/min,球磨不同时间后CNTs/Al复合粉末的SEM形貌。从图中可以看出,300 r/min+0.5 h后CNTs主要附着在铝基体的表面上,且CNTs有比较明显的团聚现象,此时CNTs与铝基体的相容性较差,如图5(a)所示。将机械球磨时间增加到300 r/min+1 h后,从图5(b)可以看出,CNTs/Al复合粉体中CNTs分散较为均匀,并且,大部分CNTs均匀嵌入于铝合金粉末基体中。继续球磨1.5 h后,由于机械球磨能量较大,对CNTs管壁结构造成一定程度的破坏,出现较严重的破碎现象。同时,铝基体粉末在玛瑙球的强烈撞击作用下发生粘结,如图5(c)所示。试验结果表明:球磨转速300 r/min+1 h比较适合于混合粉的制备。这种混合均匀的CNTs/Al复合粉末为下一步的大块复合材料的制备提供了必要条件。

图5 第二种混合工艺所得CNTs/Al复合粉末的SEM形貌

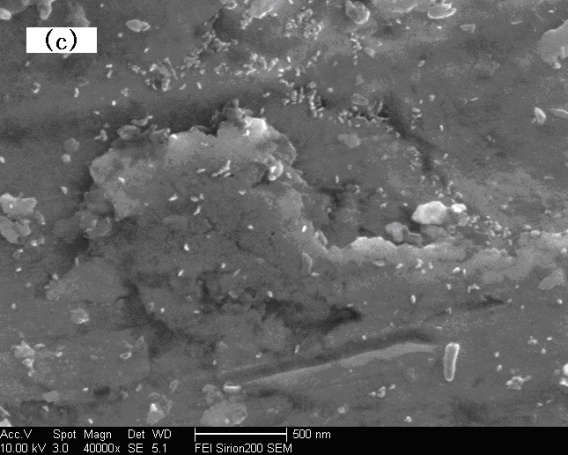

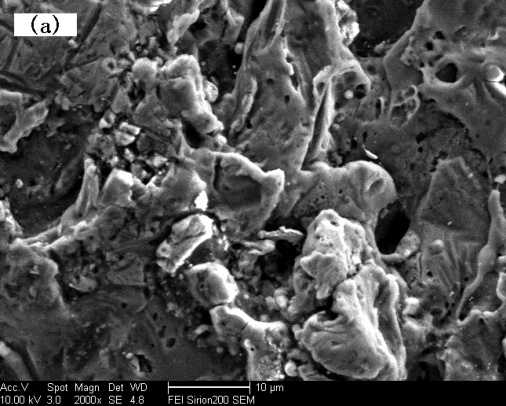

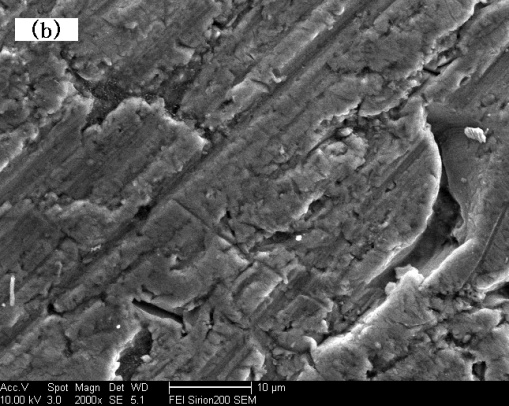

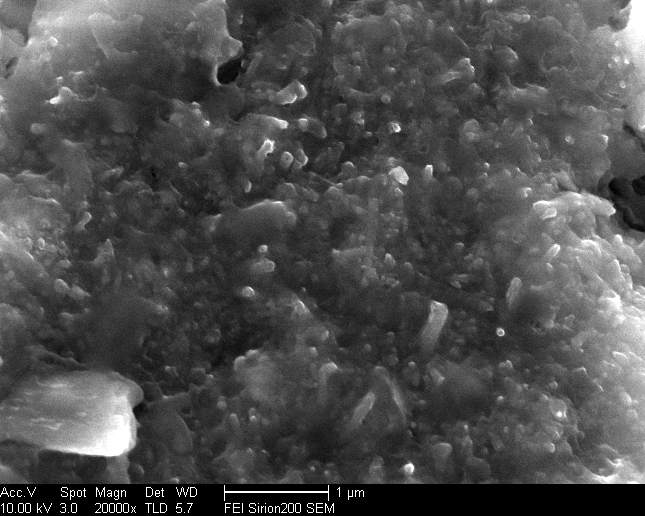

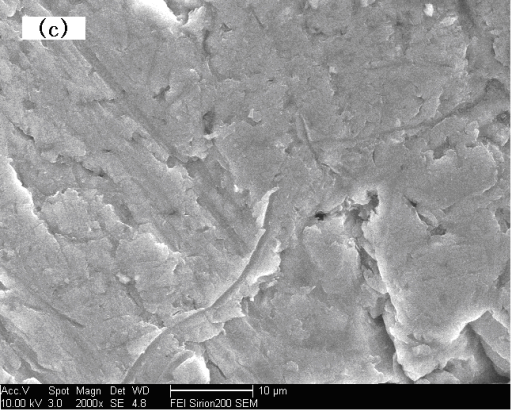

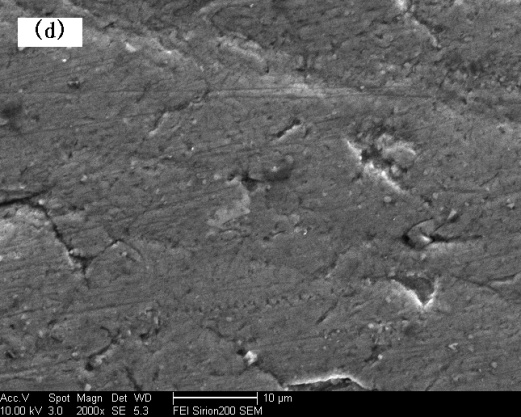

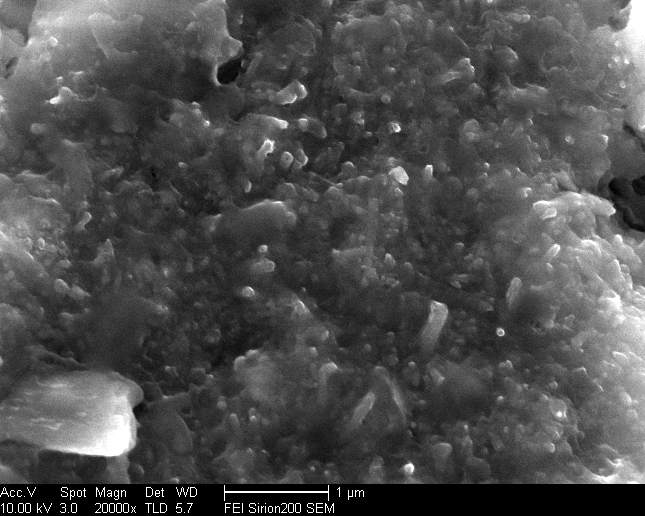

2.3 第二种混合工艺所得CNTs/Al复合材料的微观形貌

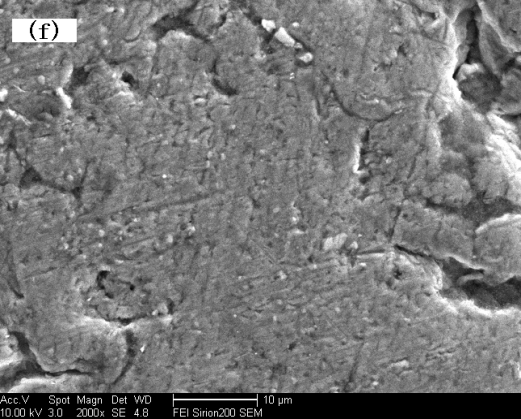

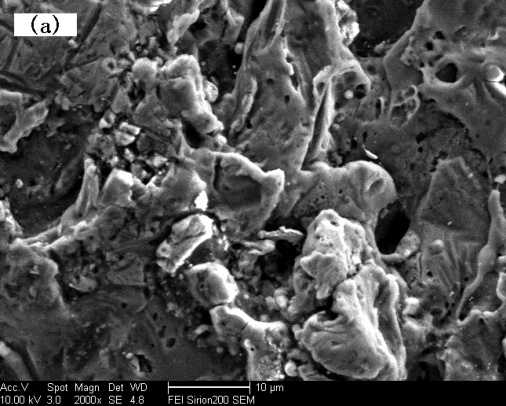

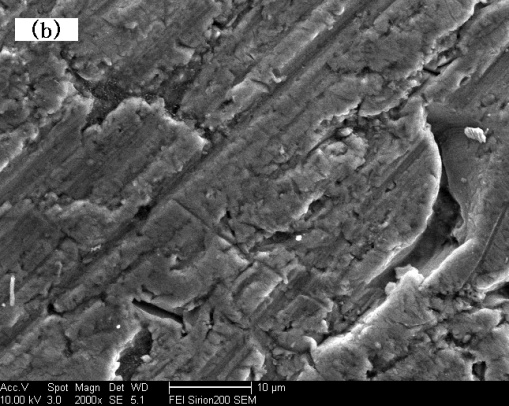

将第二种工艺中预球磨CNTs(400 r/min+1 h)再加Al粉球磨(300 r/min+1 h)后的CNTs/Al混合粉末进行真空热压烧结,烧结温度为600℃,保温20 min,制备出大块CNTs/Al复合材料。图6为不同质量含量的CNTs增强铝合金复合材料的SEM形貌。从图中可以看出,纯Al样品表面粘结性较强,试样表面凹凸不平,如图6(a)所示。当添加CNTs后从图6(b)与(c)可看出,CNTs/Al复合材料表面较纯铝样品平整、致密。尤其含2.0wt.% CNTs试样表面光滑,未看到明显疏松的区域及露头的CNTs。结果表明:碳纳米管与铝合金基体结合紧密。

图6 第二种混合工艺所得CNTs/Al复合材料的微观形貌

图6 第二种混合工艺所得CNTs/Al复合材料的微观形貌(续)

但是,随着CNTs质量含量不断增多,CNTs/Al复合材料表面上的孔洞增加,材料致密性变差。从图7(a)中可以发现,3.0wt.%CNTs/Al复合材料表面微裂纹增加,样品表面出现大量露头的CNTs,这可能由于CNTs质量含量增加,CNTs与铝基体润湿性降低。当CNTs含量增加至5.0 wt.%时,复合材料表面变得更为疏松。究其原因可能由于CNTs的含量太多,在铝合金基体中存在大量团聚,不利于CNTs/Al复合材料熔合,降低了CNTs与铝基体的结合强度。

图7 预球磨3wt.%和5wt.%CNTs再添加Al粉混合所得CNTs/Al复合材料的微观形貌

2.4 第二种混合工艺所得CNTs/Al复合材料的力学性能

图8给出了不同含量CNTs/Al复合材料的硬度值曲线。从图中可以看出,随着CNTs含量的不断增加,CNTs/Al复合材料的硬度曲线遵循先上升后下降的变化规律。当CNTs含量为2.0 wt.%时,CNTs/Al复合材料硬度达到最大值65 HV。这可能是由于CNTs含量为2.0 wt.%时,CNTs与铝基体结合强度最大,CNTs起到了明显强化作用。但是,随着CNTs加入量增多(≥3.0 wt.%),CNTs团聚现象严重,使得CNTs/Al复合材料孔隙率上升,致密度降低,CNTs/Al复合材料的硬度下降。因此,CNTs分散性对复合材料硬度的影响占主导作用。

图9所示为不同含量CNTs/Al复合材料的应力-应变曲线。从图中可以看出,随着CNTs含量的不断增加(1.0 -5.0wt.%),CNTs/Al复合材料的抗拉强度先增加后降低。当CNTs含量为1.0 wt.%时,复合材料的抗拉强度为168 MPa;当CNTs加入为2.0 wt.%时,复合材料的抗拉强度出现峰值245 MPa。然而,继续增加CNTs的含量至3.0 wt.%和5.0 wt.%,复合材料的抗拉强度进一步降低,分别为186 MPa和145 MPa。这说明CNTs作为增强体,添加量为2.0 wt.%较合适,此时CNTs与铝基体的润湿性较好,对铝基体起到良好的强化效果。

图9 不同含量CNTs/Al复合材料的应力-应变曲线

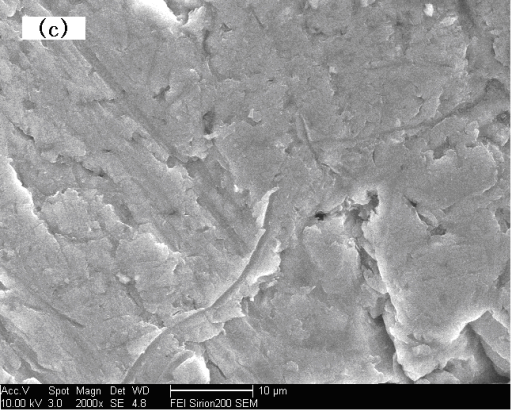

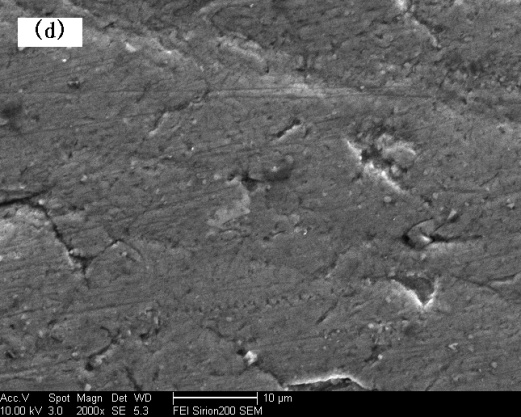

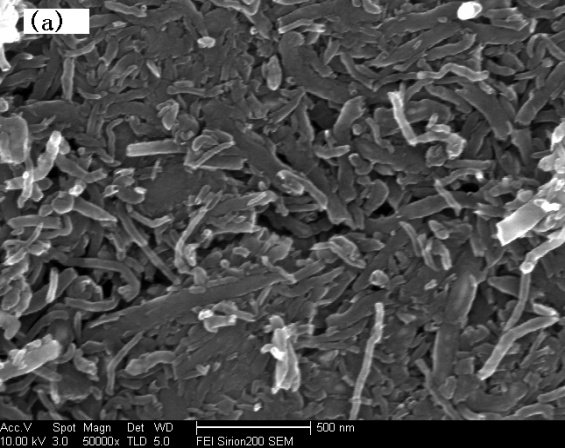

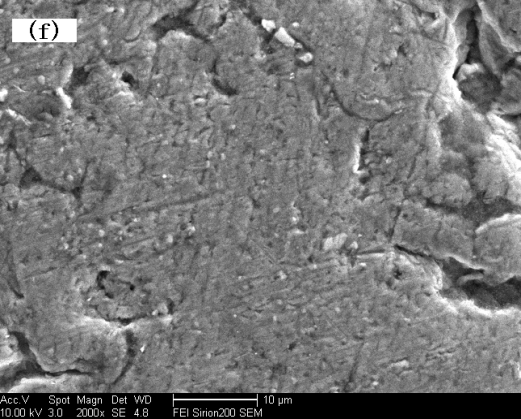

2.5 预球磨CNTs再加Al粉混合所得CNTs/Al复合材料的断口形貌

图10为不同含量CNTs/Al复合材料拉伸断口的SEM形貌。从图10(a)中可以观察到,2.0 wt.% CNTs均匀分散在铝基体中,没有看到CNTs团聚现象发生,部分CNTs由基体中拔出。同时,CNTs/Al复合材料拉伸断口处具有典型韧性断裂特征的韧窝和撕裂棱。结果表明:CNTs在铝合金基体中起到了桥接及强化作用

[9-10],从而有效提高了CNTs/Al复合材料强度。图10(b)所示为3wt %CNTs/Al复合材料断口,与2wt %CNTs/Al复合材料相比,断口处圆形韧窝深度及数量明显减少。并且,复合材料破坏后CNTs的拔出长度降低。结果表明:

CNTs与铝基体的结合强度下降。当进一步增加CNTs含量至5.0wt. %,发现断口形貌中圆形韧窝几乎消失,拉伸断口处出现CNTs缠绕聚集,且与铝合金基体结合强度较弱,CNTs没有起到增强体的强化作用,如图10(c)所示。

图10 不同含量CNTs/Al复合材料的拉伸断口形貌

3 结论

本文研究了两种混合工艺制备CNTs/Al复合粉末,较适合工艺获得的CNTs/Al复合粉末再经真空热压烧结制备出大块CNTs/Al复合材料。同时,对CNTs/Al复合材料的力学性能进行了分析。研究结果表明:

(1)第一种工艺同时加入CNTs与铝粉进行球磨,CNTs的长度与管径没有明显变化,CNTs彼此之间相互缠绕,不容易分散。并且,CNTs与铝基体表现出明显的不相容性,润湿性较差。

(2)第二种工艺预先球磨CNTs再添加Al粉进行混合球磨,复合粉体中CNTs分散较为均匀。并且,大部分CNTs均匀嵌入分布于铝合金粉末基体中,CNTs与铝粉之间表现出较好的相容性,为下一步的大块复合材料的制备提供了必要条件。

(3)将用第二种工艺获得的CNTs/Al粉末进行真空热压烧结制备了CNTs/Al复合材料。随着CNTs含量的增加,CNTs/Al复合材料的硬度和抗拉强度先增加后降低。当CNTs加入为2.0 wt.%时,复合材料的硬度和抗拉强度出现峰值,分别为65 HV和245 MPa。

参考文献

[1]

Javadi A H,Mirdamadi S,

Faghihisani M A,

Shakhesi S,

Soltani R.

Fabrication of well-dispersed,multiwalled carbon nanotubes-reinforced aluminum matrix composites [J].

New Carbon Materials,2012,27:161-165.

[2] Iijima S.Helical microtubules of graphitic carbon [J].Nature,1991,354:56-58.

[3] Ebbesen T W,Ajiyan P M.Large-scale synthesis of carbon nanotubes [J].Nature,1992,358:220-222.

[4] Esawi A M K,Morsi K,Sayed A.Effect of carbon nanotube (CNT) content on the mechanical properties of CNT-reinforced aluminum composites [J].Composites Science and Technology,2010,70:2237-2241.

[5] Perez-bustamante R,Estrada-guel I,Amezaga-madrid P.Microstructural characterization of Al-MWCNT composites produced by mechanical milling and hot extrusion [J].Journal of Alloys and Compounds,2010,495:399-402.

[6] Yang Xu-dong,Shi Chun-sheng,He Chun-nian,Liu En-zuo,Li Jia-jun,Zhao Nai-qin.Synthesis of uniformly dispersed carbon nanotube reinforcement in Al powder for preparing reinforced Al composites [J].Composites Part A:Applied Science and Manufacturing,2011,42(11):1833-1839.

[7] Yuan Qiu-hong,Zeng Xiao-shu,Liu Yong,zhou Guo-hua,Luo lei,Wu Jun-bing.Research progress of elastic modulus of magnesium matrix composite reinforced by carbon nanotubes [J].The Chinese Journal of Nonferrous Metals,2015,25:86-97.

[8] Pang Q,Gu W L,Feng L,Sun M.Study on preparation process of CNTs/Al composite powder by mechanical milling [J].Hot Working Technology,2009,38(4):46-48 (in Chinese)

[9] Esawi A M K,Morsi K,Sayed A,

Taher M,

Lanka S.The influence of carbon nanotube (CNT) morphology and diameter on the processing and properties of CNT-reinforced aluminium composites [J].Composites Part A:Applied Science and Manufacturing,2011,42(3):234-243.

[10] Deng C F,Ma Y X,Xue X B,Zhang X X,Wang D Z.Mechanical properties and fracture characterization of 2024Al composite reinforced with carbon nanotube [J].Materials Science & Technology,2010,18:229-232.

* 湖北省高等学校优秀中青年科技创新团队项目(T201629)