多轴矿用汽车油气悬架平顺性分析

2018-07-23 | 编辑:中机教育网 | 来源:机械创新与产教融合新思 | 浏览量:

多轴矿用汽车油气悬架平顺性分析

刘同平 张 亚 范学群

摘 要:悬架系统的优越性能是决定整车行驶平顺性和安全性的重要因素,对悬架系统的研究设计是近年来车辆行业的重要课题之一,由于油气悬架具有优越的非线性特性和良好的减振性能,得到了越来越多的应用。利用多体运动学仿真软件ADAMS建立了航天重工某多轴车的悬架模型,结合试验方法获得了悬架的相关参数,进行了该悬架的平顺性仿真分析,表明仿真结果与试验结果基本吻合,验证了仿真技术是产品开发过程中不可缺少且行之有效的一种重要手段。

关键词:油气悬架;ADAMS;仿真计算;平顺性;试验比较

0 引言

悬架系统是把车轮与车架弹性连接起来,传递作用在车轮和车架之间力和力矩的车辆重要总成之一,它可以缓和由不平路面传给车架的冲击载荷,保证车辆的行驶平顺性及操纵稳定性。传统悬架一般由钢板弹簧和筒式减振器组成,这种悬架的弹性特性是线性的,即悬架变形与其所受载荷之间呈线性关系,称为线性弹簧特性。此时,悬架刚度是常数。采用线性悬架的车辆,在使用中由于装载量不同会使弹簧受力不同,簧载量变大时,悬架变形变大,自然振动频率降低;簧载量减小时,悬架变形减小,自然振动频率增大,这一变化显著时将导致车辆行驶平顺性和操纵稳定性变坏。为了改善线性悬架的这一缺点,具有刚度和阻尼可变的油气悬架应运而生。

油气悬架是以油液传递载荷,用惰性气体作为弹性介质的一种悬架系统,它以其优越的非线性特性和良好的减振性能能够最大限度的满足许多车辆的要求,使其行驶平顺性和操纵安全性能得到提高。

油气悬架具有非线性弹性特性,当簧载量小时,悬架刚度小,簧载量大时,悬架刚度大,使车辆的振动频率在一个较小的范围内变化,保证了车辆的行驶平顺性和操纵稳定性;具有非线性阻尼特性,可迅速抑制车架的振动,具有很好的减振性能;油气悬架可以使车辆高度自由调整,使车辆具有更好的行驶通过性,当路面成横向倾斜时,可控制车辆一侧悬架油缸伸长,另一侧油缸缩短,使车身保持水平。

1 车辆行驶平顺性评价方法

车辆在行驶过程中,由于自身及路面不平度激励因素存在,会使车辆产生振动,这种振动达到一定程度将使乘员感到不适感和疲劳感,研究平顺性的目的就是控制振动的传递,保证乘坐者不舒适的感觉不超过一定界限。20世纪60年代,国际标准化组织(ISO)开始着手制动“人体承受全身振动的评价指南”,并与1974年颁布了ISO2631-19740(E)国际标准,该标准提出了“暴露界限”、“疲劳—降低工效界限”和“降低舒适性界限”。标准明确给出了振动频率、振动强度、振动方向以及暴露时间对人体的感觉的影响,提出了用1/3倍频带分别评价方法和总加权值方法来计算评价指标。这对于全面系统的研究人体对振动的响应有着重大的指导意义。

ISO2631/1同时给出了平顺性评价的近似方法,用垂直方向的总加权值

图1 Z方向

图1给出了垂直方向的

当

当

当

当

从保持驾驶员操作功效出发,

2 悬架平顺性仿真

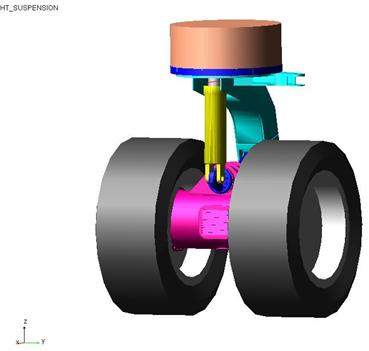

ADAMS软件是基于多体系统动力学理论开发的仿真分析软件,运用虚拟仿真技术,可以大大简化机械产品的设计开发过程,大幅度缩短产品开发周期,大量减少产品开发费用和成本,明显提高产品质量及性能,为产品设计优化和创新提供了快速有效的手段,本文利用ADAMS软件对航天重工某220 000kg多轴矿用车悬架建立了仿真模型,对D级路面上悬架的平顺性能进行了仿真分析,悬架结构包括回转支撑、旋转架、摆动臂、桥壳及悬挂油缸等,悬架模型如图2所示。

图2 某多轴车悬架动力学模型

2.1 悬架及轮胎参数计算

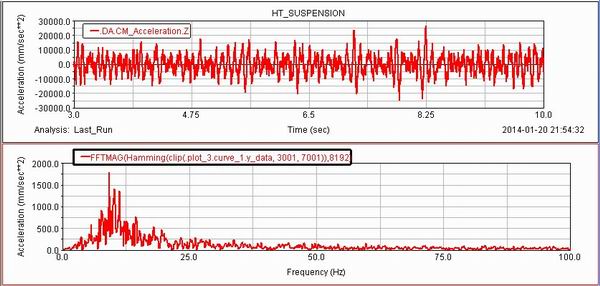

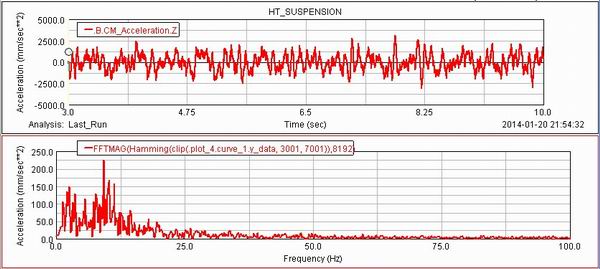

对悬架进行平顺性分析时,悬架及轮胎参数,比如悬架刚度、阻尼,轮胎刚度等,对计算结果影响很大,在进行仿真计算前必须先求得悬架及轮胎参数。通过整车试验,得到的悬架频谱曲线如图3。

图3 悬架侧点频谱曲线

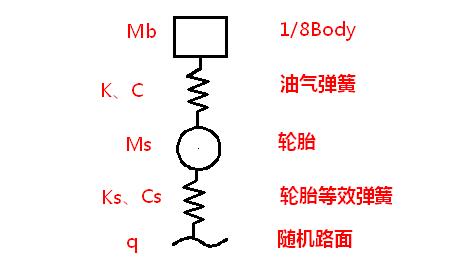

二自由度悬架数学模型如图4所示。

图4 二自由度悬架数学模型

计算得到:悬架刚度

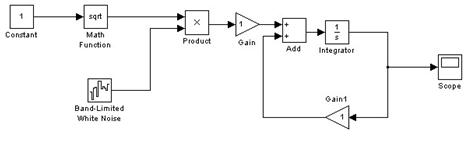

车辆行驶速度36 km/h,路面设定为D级路面,在MATLAB/Simulink模块中创建路面激励模型如图5所示。

图5 滤波白噪声随机路面模型

图6 D级路面36km/h行驶的道路时域、频域曲线图

图7 D级路面簧下振动加速度时域、频域曲线

图8 D级路面簧上振动加速度时域、频域曲线

3 仿真结果与实验结果的比较

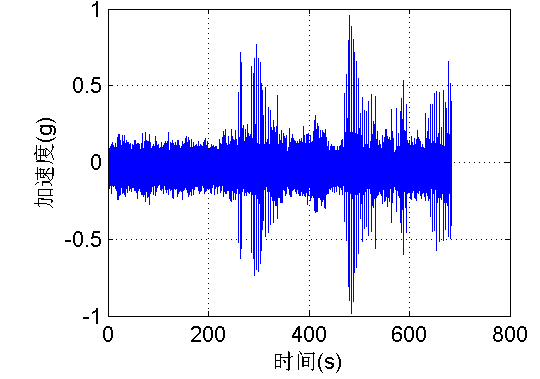

实验道路为崎岖不平的矿区土路,实验时车辆在进行正常运输作业,所以实验车速变化较大,存在刹车、启动及转向等工况,振动加速度传感器的采样频率为1 000 Hz,量程10 g,采样时间大约为7 min,通过MATLAB编程对采样数据进行了滤波处理,绘制的采样信号加速度时域及频域曲线图如图9、10所示。

图9 车身振动加速度时域曲线图

图10 车身振动加速度频域曲线

4 结论

油气悬挂系统动力学主要研究路面对车辆轮胎垂直作用力使悬架及整车产生的运动以及这些运动对车辆平顺性、安全性的影响。本文利用多体动力学软件ADAMS建立了航天重工某多轴车的悬架动力学模型,结合试验数据获得了悬架及轮胎参数,进行了D级路面上的行驶平顺性仿真。与试验数据进行比较得知,仿真结果与试验数据基本吻合,说明利用仿真技术进行产品的设计开发是一种快速有效且准确的手段。上一篇 上一篇:多功能作业车机械臂的稳定性研究

下一篇 下一篇:名爵MG3 AMT变速箱挂挡故障维修思路