焊接无余量 工艺少试错

2021-11-23 | 编辑:鄂机教育网 | 来源:未知 | 浏览量:

焊接无余量 工艺少试错

——记红阳公司特种制造部激光焊接技术研究纪实

万俊显

11月,航天三江红阳公司技术创新奖评选结果新鲜出炉,特种制造部的“系列型号舵翼产品无余量焊接技术研究及工程化应用”荣获一等奖,在奖金意见一栏上这样写道:“该技术创新为公司创造了较多利润,满额奖励6万元。”

——记红阳公司特种制造部激光焊接技术研究纪实

万俊显

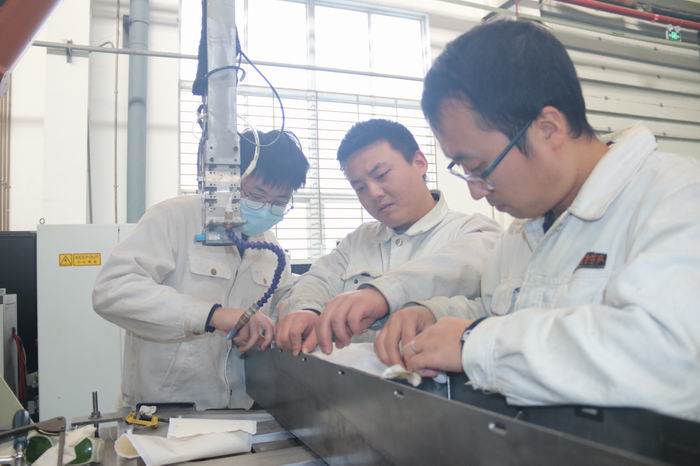

丰富数据库 焊接无余量

随着如今以舵翼类为代表的航天产品尺寸精度要求越来越高,传统激光焊接方法的变形量无法满足产品精度要求,通常在产品完成激光焊接后还需要进行机械加工才能保证精度,这样不仅费时费力,在焊接时还必须留有一定加工余量方便后续机械加工,导致材料浪费。如何提升激光焊接精度,实现无余量焊接,不依靠机械加工独立完成产品连接,这个成为横亘在公司特种制造部工艺技术人员面前必须跨越的“山峰”。“苦练内功,做一流技术;尽职尽责,做一流产品;换位思考,做一流服务” 是特种制造部一直以来秉承着的发展理念,“争做一流”的想法也深深融入到这群平均年龄三十出头工艺技术团队的脑海中。当时国内还没有无余量激光焊接应用先例,也无相关可借鉴经验,要想实现从无到有的跨越,广泛深入的技术积累是第一步。在技术分中心主任王维新的带领下,深挖材料成形与热加工工艺机理研究,结合生产实际进行专业分工,成立了激光加工、增材制造、工艺仿真分析等7个专业组。在刚入职公司第一年里,季兆山与罗一曦这对师兄妹的主要工作就是学习、归集、汇编各类工艺技术研究、典型产品攻关、工艺优化总结报告等,丰富工艺知识库,吸取经验,少走弯路,也便于技术人员交流学习,避免后来者重复论证,重复试错。他们的师傅刘巨锋也是王维新的徒弟,对他们说道:“新人入职,扩宽视野、增长见识、做好知识储备是最重要的!”

在王维新的带领下,公司特种制造部工艺技术人员针对激光焊接领域获得授权专利18项、公开发表科技论文15篇、制定了包含一项国家标准在内的工艺规范标准6项。技术领域的深厚积累,自然孕育了制造领域的接连突破,特种技术团队先后在国内首次验证了激光焊接技术在航空主承力结构上应用的可行性、在国内首次实现了了异种材料激光焊接成形在轻量化舵翼类产品上的工程化应用。同时公司工艺技术人员依据产品结构,通过采取合理的焊接热量输入,优化焊接次序,协调焊接收缩量,均分焊接应力,精准的施加刚性约束,使蒙皮骨架弱刚性密集焊缝结构类产品焊接变形得到有效的控制,成功实现了蒙皮骨架型产品无余量焊接成形,单件产品节约生产成本近0.2万元,累积节约成本500余万元。

工艺少试错 人“财”大减压

做第一个吃螃蟹的人,难免会行差踏错、走上弯路。随着航天系统的复杂程度、制造精度要求越来越高,一些新结构、新材料、新工艺不断涌现,传统的“试错法”已经难以适应产品研制周期紧、质量要求高的形势需求。在新技术、新领域上下求索的公司特种制造部工艺技术人员也饱受新技术工艺试验投入大、新项目研制周期长的困扰。如何保证工艺技术验证可靠的同时,减少工艺技术试验次数,提升产品工艺研发能力?在之前无余量激光焊接技术攻关过程中,针对大型复杂结构焊接变形控制难度大的难题,公司工艺技术人员就通过工艺仿真研究,掌握了复杂结构焊接工艺过程中温度场、应力-应变场的变化规律,揭示了复杂结构焊接变形机理,并采用变量对比分析,实现了焊接变形预判、焊接工艺优化。在实际工作中,仿真分析已逐渐成为工艺研究的有效手段,在每月上报的技术创新亮点中,每一期都有仿真分析带来工艺优化成果。感受到仿真分析的广阔前景的王维新提出通过数值模拟、仿真分析技术研究与应用,基于产品三维模型配合少量的工艺试验,以工艺仿真为主、试验验证为辅的“仿真验证法”研制模式。“仿真验证法”研制模式可以快速论证工艺方案的可行性与优劣性,快速得出最佳工艺方案,极大程度的推进工艺方案的制定与实施。在复杂构件焊接、大型铝合金蒙皮旋压等方面初步应用后,产品生产周期缩短20%以上,后续公司将推广“仿真验证法”研制模式,提升工艺研发能力,提高研制效率与质量,缩短研制时间。

研制产品的试验验证周期长,而典型产品的工艺准备时间较长在当前快节奏、大批量的生产模式也显得“不合时宜”。在实际生产过程中,很多零件具有相似的加工技术、手段和工艺路线,特种制造部建立典型工艺模板及工艺文件数据包,在编制工艺文件时进行文件复用,再对特殊区域进行特殊处理,能够有效提升工艺编制速度和编制质量,减少工艺准备时间。“模块化、规范化、通用化,这就是我们推进工艺模板工作最终目标。” 特种制造部副主任刘巨锋介绍到,通过模块化工艺文件调用,尽量减少技术人员低价值无效劳动,让各项目组能够“轻装上阵”,达到“少下单子,多干实事”的目的。

在百年未有之大变局下,技术研究也在快速迭代,“逆水行舟,不进则退呀,要多搞原理性、探究性、原创性科学试验研究,工艺技术要发展,理论知识要先行。”针对部门后续发展,特种制造部主任李祥心中已有想法。

上一篇 上一篇:回顾百年担使命 学史力行践初心

下一篇 下一篇:广汽传祺广州车展释放重要信号,大手笔全面推进混动化+智能化