宁波材料所在核安全防护用碳化硼结构材料研发方面取得进展

2018-04-13 | 编辑:中机教育网 | 来源:中国机械工业联合会机经 | 浏览量:

菱面体结构的碳化硼(B4C)是一种重要的工程材料,其硬度仅次于金刚石和立方氮化硼,具有高硬度(>30GPa)、高模量、耐磨性好、低密度(2.52)、抗氧化性、耐酸碱性强,以及良好的中子吸收性能等特点。另外,由于硼元素的中子俘获截面高,吸收能谱宽,含有同位素的热中子截面高达4000Barn,且二次发射的射线能量较低,因此碳化硼结构材料可被应用于防辐射、原子反应堆控制及屏蔽等核安全领域。然而,碳化硼材料的断裂韧性低、烧结温度高,对于其构件成型和烧结都具有很高的挑战;在面向核能领域的应用中,针对该类材料的低温烧结力学增韧研究显得十分重要。

碳化硼的常规烧结往往通过粉末冶金方法获得,即通过球磨将原料充分均匀混合,之后通过脉冲电流烧结设备(如PECS/SPS)原位生成碳化硼与第二相,并形成精细的微观织构。在前期在与安徽工业大学冉松林教授团队的合作中,宁波材料所团队通过采用高能球磨的方式提升反应粉体的表面活化能,进而在低温烧结方面取得了良好的效果(如碳化钛和无定型硼(B)粉末经球磨混合12h后,获得高活性的混合粉体;之后采用SPS设备在1900°C/50MPa条件下原位烧结,获得平均晶粒尺寸小于1微米的B4C(41vol%)-TiB2复合材料。该复合材料的相对密度达到97.9%、三点弯曲强度为891MPa、维氏硬度为28GPa,断裂韧性为4.4)。相关工作已发表于Scripta Materialia,Journal of European Ceramic Society和Ceramics International上(Scripta Materialia 135 (2017) 15-18; Journal of European Ceramic Society 35 (2015)1107-1112 和Ceramics International 40 (2014) 15341-15344)。

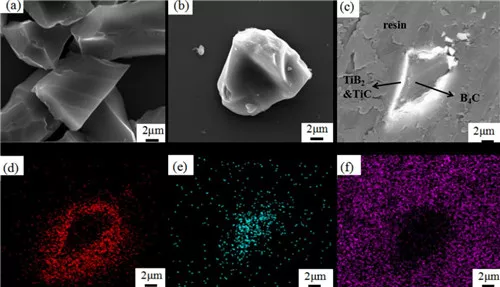

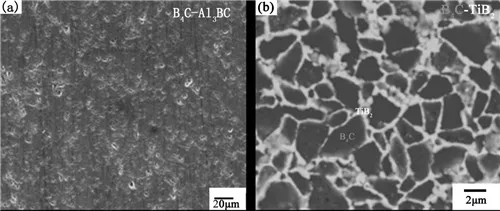

近期,宁波材料所核能材料工程实验室(筹)的研究人员进一步采用高温熔盐的技术,突破传统的陶瓷球磨工艺效率低的难题,成功制备了亚微米级均匀分布的两相复合粉体,合成烧结助剂均匀包裹碳化硼的核壳结构:B4C@Al3BC和B4C@TiC&TiB2。通过后续的脉冲电流烧结设备,在相对低温(1700°C)和45MPa的压力条件下,成功制备了碳化硼复合材料。通过维氏硬度仪、纳米压痕仪和扫描电子显微镜等设备表征了该材料的力学性能和微观结构,发现第二相均匀分布于碳化硼晶界处。这其中,由于晶界处产生热膨胀失配所导致的断裂裂纹在晶界处发生偏转,断裂模式由单一的穿晶断裂转变为穿晶-沿晶混合断裂模式,极大提高了碳化硼复合材料的力学性能。其中,B4C(18wt.%)-Al3BC复合材料的相对密度达100%,并具有优异的力学性能(弹性模量495GPa、维氏硬度37GPa和断裂韧性6.32)。而B4C(29.8vol%)-TiB2复合材料的相对密度达到了98.2%,维氏硬度为32.1GPa,断裂韧性为4.38;并且,该材料除了具有优异的力学性能外,还具有优异的导电导热性能(电导率,热导率33W/mK),完全满足后期的电火花切割加工的要求。相关工作已发表于陶瓷领域的主流期刊Journal of European Ceramic Society(2017,4524-4531)和Journal of American Ceramic Society上(2018, doi.org/10.1111/jace.15541)。

本项目受到国家自然科学基金重大研发计划“先进核裂变能的燃料增殖与嬗变”(91426304)等基金的资助。

图1 扫面电子显微镜显示(a)原始碳化硼粉体,(b)和(c)烧结助剂均匀包裹碳化硼粉末,(d)-(f)元素面扫描分析

图2 SPS烧结制备的晶界弥散增强的碳化硼复合材料

上一篇 上一篇:宝马碳纤维复合材料获突破 超轻量跑车要来了

下一篇 下一篇:变速器齿轮及齿轮轴损伤分析与维修